Freier Wissensbereich

Allgemeine Informationen rund um den Trolleybus

Thematisch gegliedert in Text und Bild: Wir haben für Sie die wichtigsten Informationen rund um das Trolleybus-System und die verschiedenen Varianten zusammengetragen. Bitte verweisen Sie bei Verwendung unseres Materials auf trolleymotion.eu als Quelle.

Externe Presseberichte und Pressemitteilungen ergänzen unser Wissensdossier und stehen Ihnen am im unteren Bereich der Seite zum Download bereit.

Übrigens:

Als Förderer oder Mitglieder haben Sie Zugriff auf einen exklusiven Wissenspool, der neben vielen tiefgehenden Informationen und wissenschaftlichen Studien auch die Präsentationen sämtlicher eBus-Konferenzen enthält. Informieren Sie sich über eine Mitgliedschaft bei trolley:motion!

Artikelübersicht

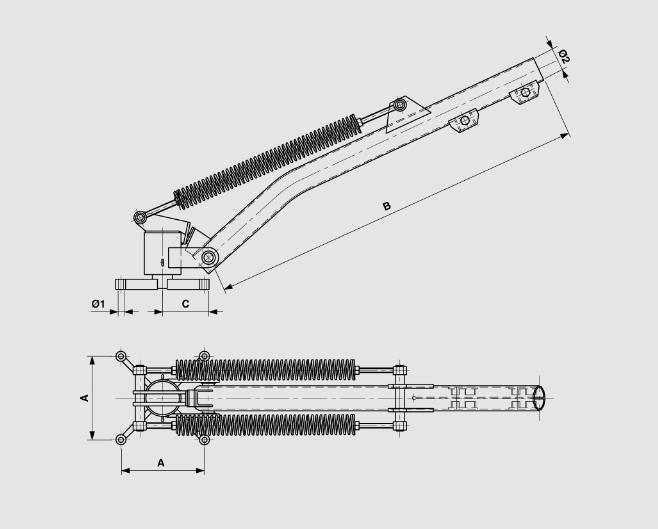

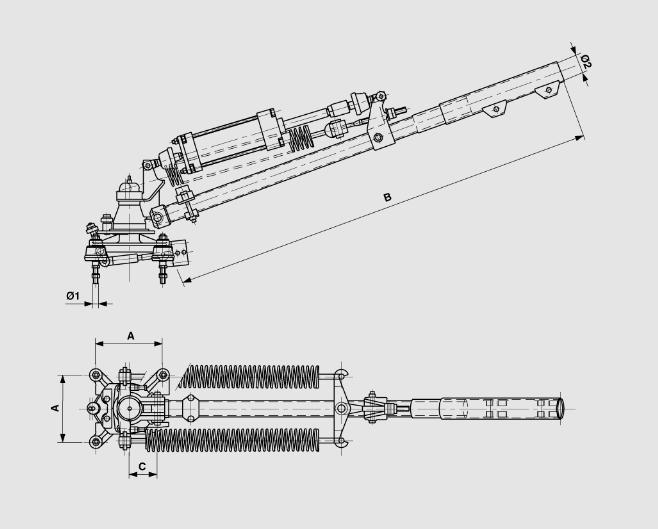

Die Basis gibt es in verschiedenen Ausführungen:

Basis Typ 1 : Komplett, ohne Antrieb für Ein- und Ausdrahten, mechanisch

- Leichte Schweisskonstruktion aus Stahl, kunststoffbeschichtet

- Eine oder zwei Zugfedern pro Stromabnehmer

- Zuverlässig und wartungsarm

- Leichte Einstellbarkeit der Anpresskraft

Technische Daten

- Anpressdruck einstellbar

- Anschlussmass für Stromabnehmerstange = 70 mm

- Die Basis gibt es in Blau, Grau oder Schwarz

- Abmessungen: A = 250 mm / B = 1073 mm / C = 135 mm / Ø 1 = 17 mm / Ø 2 = 70 mm

Für den Einsatz in Doppelgelenk-Stromabnehmerköpfen wird die Verwendung von zwei Zugfedern empfohlen. Als Zusatzausrüstung kann eine Auslenkanzeige an der Basis Typ 1 angebaut werden. Sofern die seitliche Auslenkung einer Stange ein gewisses einstellbares Mass überschreitet, wird der Busfahrer optisch gewarnt. Wenn sich ein Bus seitlich immer mehr vom Fahrdraht entfernt – zum Beispiel bei der Umfahrung von Baustellen oder in Doppelreihe parkierenden Autos – kann auf diese Weise der Busfahrer gewarnt werden, bevor eine Entdrahtung eintritt.

Basis Typ 2 : Komplett, mit elektromotorischem Antrieb

- Mit elektromotorischem Antrieb und Steuerungseinrichtung für automatisches Ein- und Ausdrahten, vertikal und seitlich. Dieser Typ wird nicht mehr in Serie hergestellt.

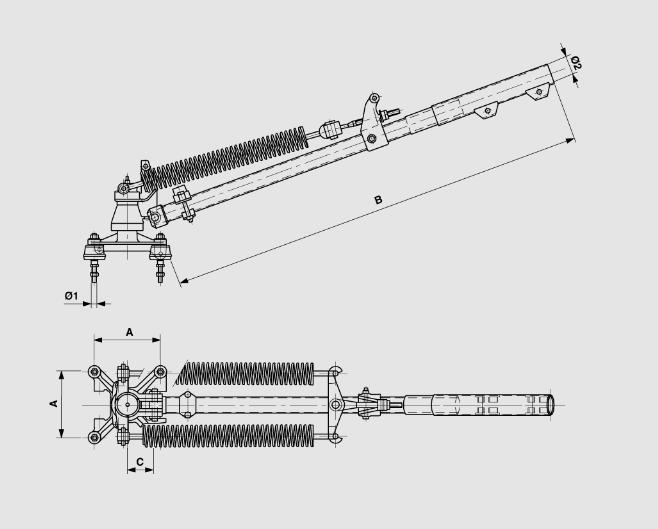

Basis Typ 3 : Komplett, ohne Antrieb für Ein- und Ausdrahten, mit Gusstragwerk

- Mit 2 Federn, einstellbar

- Er unterscheidet sich von Typ 1 durch eine andere Konstruktion und durch ein Gehäuse aus Guss.

Technische Daten

- Anpressdruck einstellbar

- Anschlussmass für Stromabnehmerstange = 70 mm

- Die Basis gibt es in Blau, Grau oder Schwarz

- Abmessungen: A = 240 mm / B = 1535 mm / C = 100 mm / Ø 1 = M 16 / Ø 2 = 70 mm

Dieser Typ wird in der Schweiz und im Ausland seit Jahren auch noch mit den früheren Stromabnehmerstangen störungsfrei eingesetzt.

Basis Typ 4 : Komplett, mit Pneumatikantrieb

- Erzeugung des Anpressdruckes mit 2 Federn

- Automatisches Ein- und Ausdrahten mit Pneumatik

- Bedienung vom Fahrerplatz aus

- Einfachstes und wartungsärmstes System zum automatischen Ein- und Ausdrahten.

Variante A: Ein- und Ausdrahten vom Fahrerplatz bedient.

Variante B: Ein- und Ausdrahten vom Fahrerplatz bedient und zusätzlich automatisches Einziehen bei Stangenentdrahtungen. Das Eindrahten ist nur vertikal möglich. Dazu wird ein Paar Eindrahtungstrichter benötigt.

Technische Daten

- Anpressdruck einstellbar

- 1 Zylinder für Heben und Senken

- 1 Zylinder für Zentrierung

- Anschlussmass für Stromabnehmerstange = 70 mm

- Die Basis gibt es in Blau, Grau oder Schwarz

- Abmessungen: A = 240 mm / B = 1535 mm / C = 100 mm / Ø 1 = M 16 / Ø 2 = 70 mm

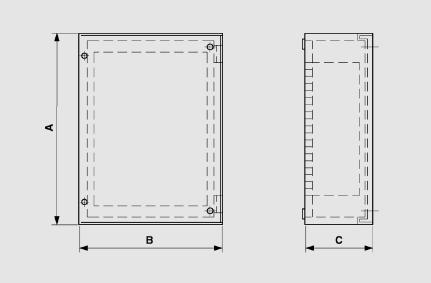

Pneumatikkasten

- Der Pneumatikkasten setzt die Befehle aus dem Bedienteil auf die Basis um

- Für zwei Stromabnehmer ist ein Pneumatikkasten notwendig

- Der Pneumatikkasten wird auf dem Fahrzeugdach montiert

Technische Daten

- Abmessungen: A = 847 mm / B = 636 mm / C = 300 mm

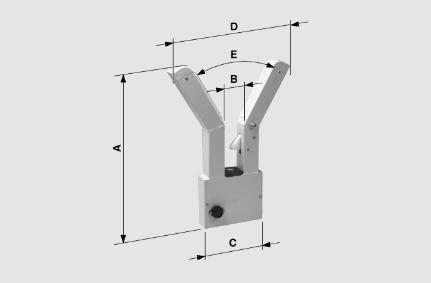

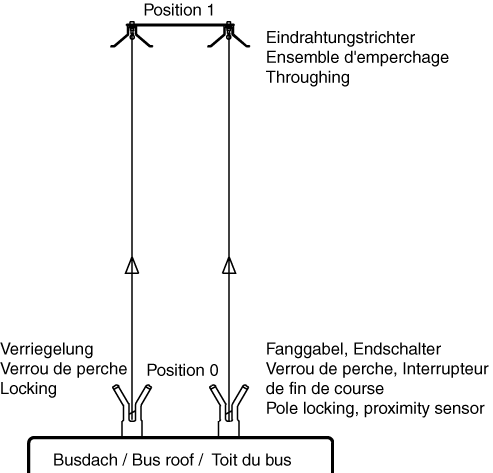

Verriegelung komplett zu Basis Typ 2 und 4

- Die Verriegelung besteht aus zwei isoliert aufgebauten Fanggabeln mit eingebauter elektro-mechanischer Verriegelung und berührlosem Endschalter

- Die Verriegelung ist durch eine eingebaute geregelte Heizung gegen Vereisung geschützt.

- Der Anschluss erfolgt über wasserdichte Stecker

Technische Daten

- Die Verriegelung gibt es in Blau, Grau oder Schwarz

- Abmessungen: A = 380 mm / B = 45 mm / C = 148 mm / D = 280 mm / E = 60°

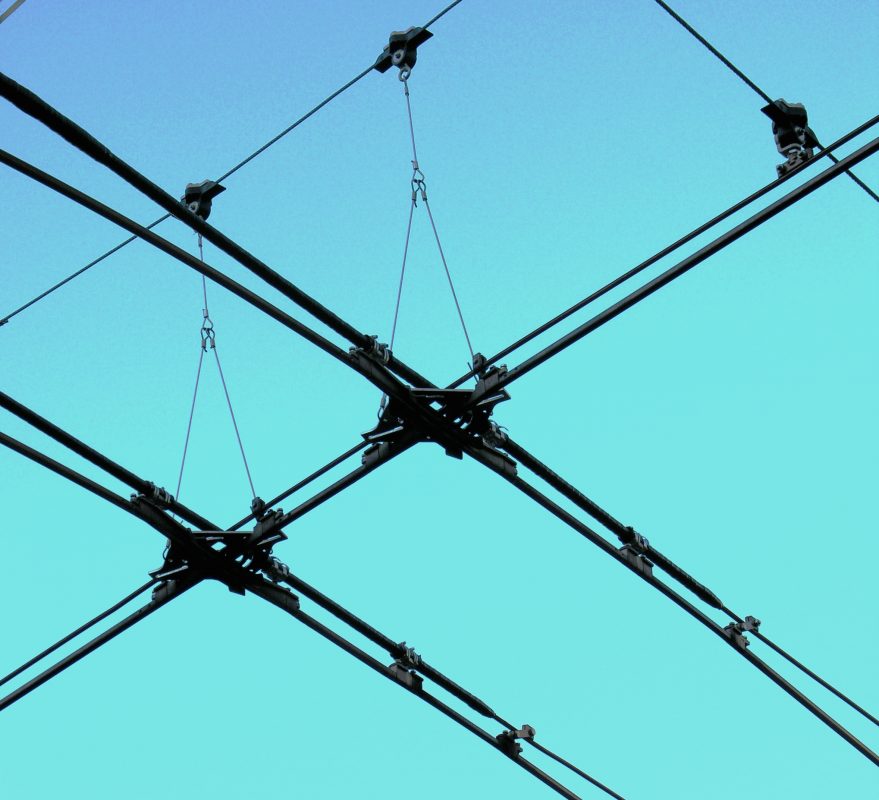

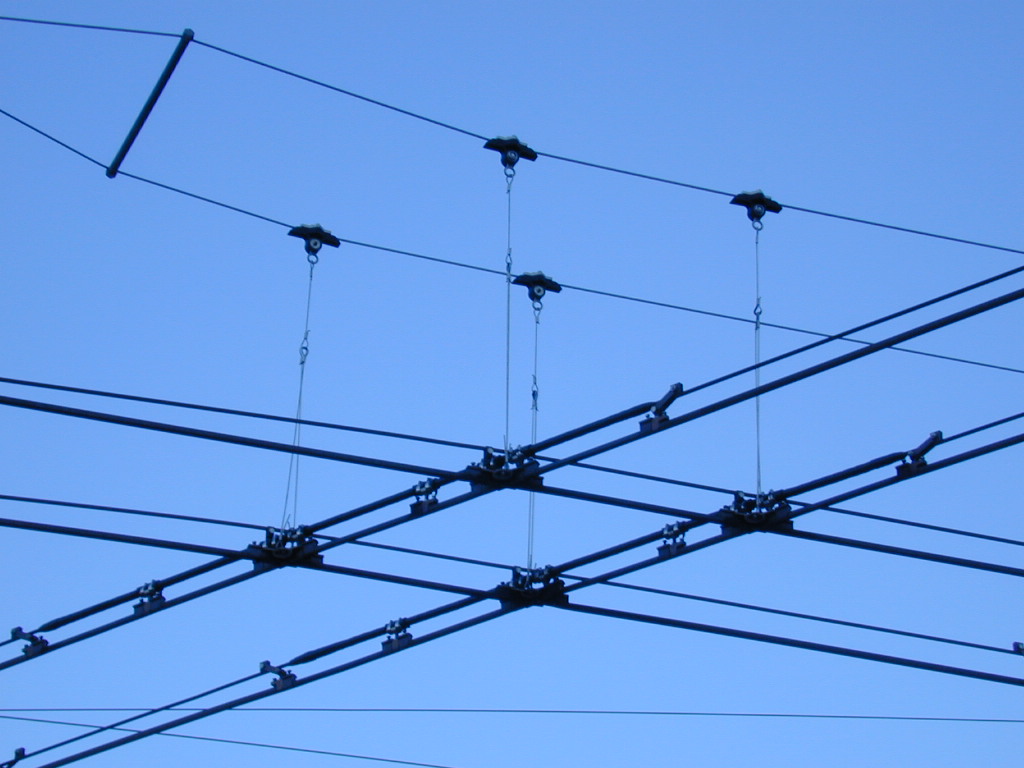

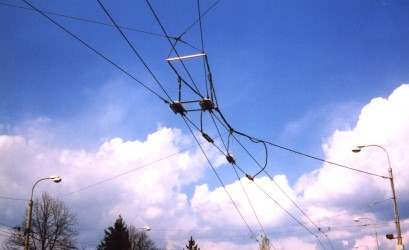

Diese Produkte sind Schlüsselkomponenten der Trolleybus-Fahrleitung, welche sehr viel Erfahrung und Fachwissen erfordern. Zu diesen Komponenten gehören

- Weichen Trolleybus

- Kreuzungen Trolleybus-Trolleybus

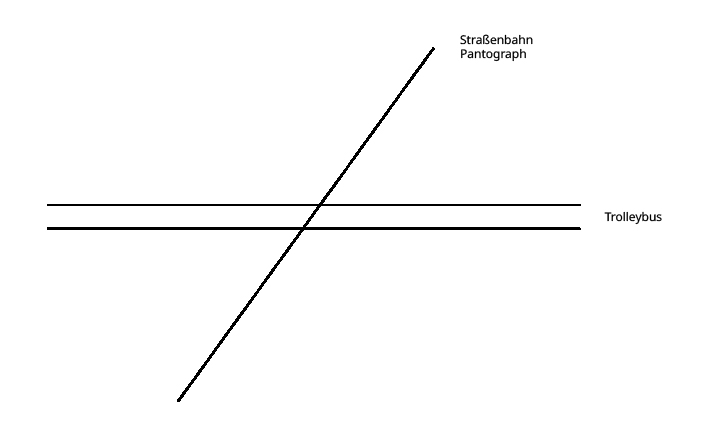

- Kreuzungen Trolleybus-Strassenbahn

Es gibt zwei Systeme:

- Das ursprüngliche abgespannte System, wo der Fahrdraht in den Kreuzungs- resp. Weichen- stücken eingestossen ist und die Apparate oder Abspannrahmen unter Zugspannung stehen.

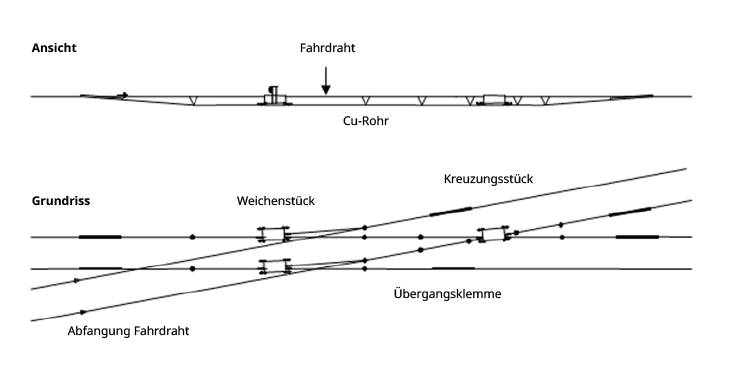

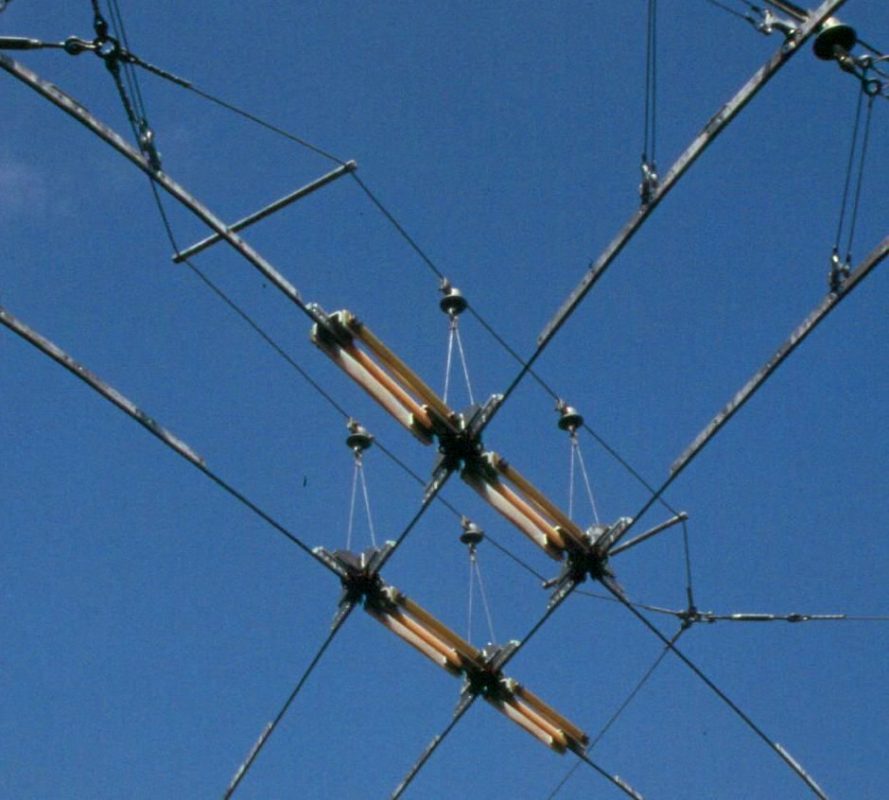

- Im Laufe dieser Weiterentwicklung entstanden die Kreuzungen und Weichen ohne Zugbelastung und ohne Unterbruch des Fahrdrahtes. Bei diesem System werden alle Apparate wie Weichen und Kreuzungen unter den Fahrdraht gehängt und mit dem Cu-Rohr, das auch befahren wird, verbunden. Die Vorteile dieses Systems sind leichtes Gewicht aller Bauteile und rasche Auswechselbarkeit.

Kreuzungen

Die anspruchsvollste Kreuzungsart ist die Kreuzung von Strassenbahn mit Trolleybusfahrleitung. Dabei kreuzen sich im Normalfall Pantographstromabnehmer mit Stangenstromabnehmer-systemen.

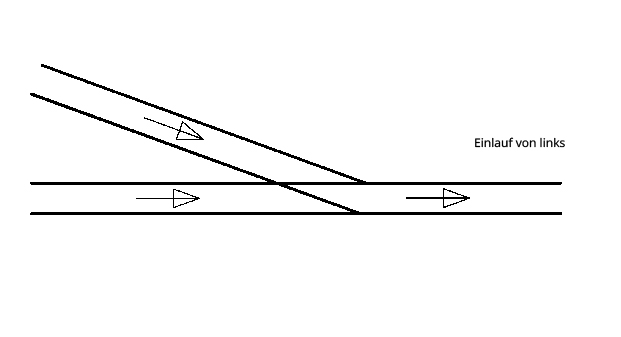

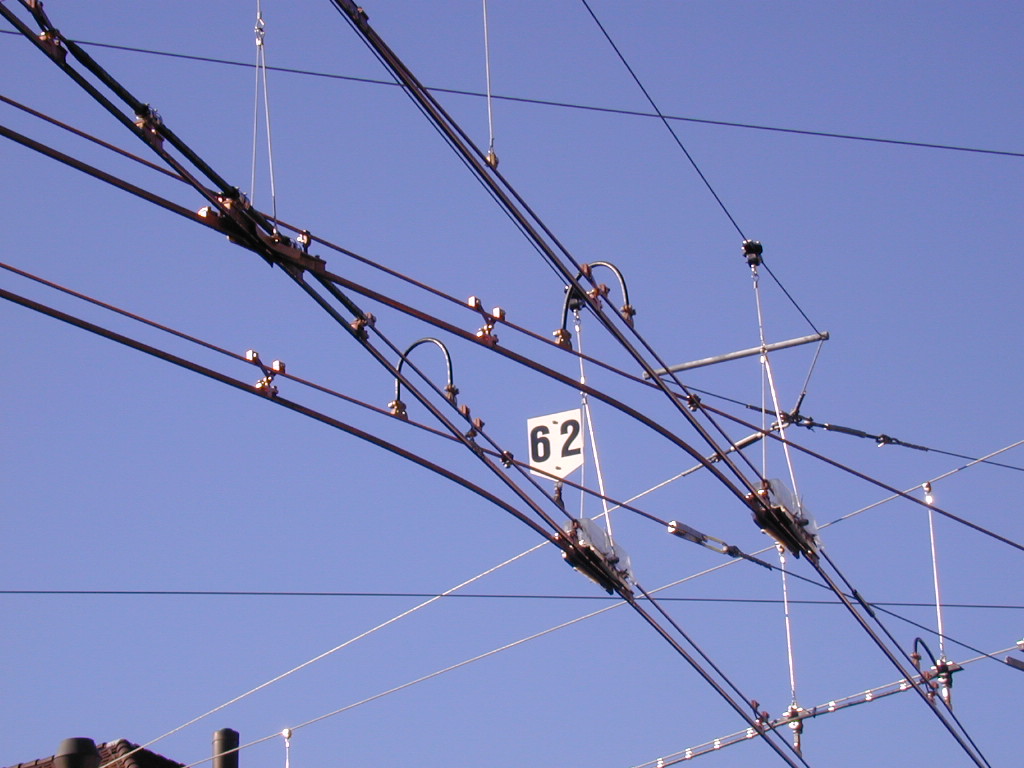

Einlaufweichen

Die moderne, betriebsgerechte Einlaufweiche Typ U 99 erfüllt höchste Ansprüche an Geschwindigkeit, kleinem Wartungsaufwand und Geräuscharmut.

Ihre Vorteile sind:

- Geschwindigkeiten bis 50 km/h

- Grosse Entdrahtungssicherheit

- Robust gegen Schläge

- Geringes Gewicht

- Einfacher Unterhalt

- Zungen und Anschlussstücke rasch austauschbar

- Individuelle Bauweise

Elektrisch gesteuerte Weichen

Die elektronische Fahrleitungsweiche Typ U 88 für Trolleybusse

Die heutigen Verkehrsverhältnisse im Trolleybus-Verkehr stellen neue Anforderungen an Trolleybus-Weichen und deren Steuerung. Das schnelle Befahren von Weichen, liniencodiertes Fahren und das Verarbeiten von Folgefahrzeugen bei grosser Verkehrsdichte verlangen nach neuen Methoden und Produkten.

Die großen Vorteile der Weichen Typ U 88 sind:

- Große zulässige Fahrgeschwindigkeiten: 60 km/h und mehr sind erreichbar.

- Mehr Sicherheit gegen Entdrahtungen.

- Geringe Bauhöhe und dadurch grössere Stabilität der Anlage bei durchgehendem Fahrdraht.

- Robust gegen Schläge.

- Verschleissfreie, magnetische Verriegelung beider Zungenstellungen.

- Wenig mechanische Teile.

- Keine mechanischen Klinken.

- Keine Federn, keine Federbrüche.

- Identischer Antrieb für Weichen- und Kreuzungsstücke.

- Alle Teile unter Betrieb im Netz rasch austauschbar.

- Keine Einstellarbeiten und Réglage nötig.

- Keine Verstellgefahr während des Betriebes.

- Weniger Verschmutzung der Antriebsteile.

- Weitgehende Wartungsfreiheit.

- Vereinfachte Verkabelung.

- Individuelle Bauweise:

– symmetrisch, links oder rechts.

– mit Cu-Rohr und durchgehendem Fahrdraht oder abgespannt.

– mit oder ohne Grundstellung der Weichenzunge.

Beschreibung Weichen und Kreuzungen

1. Einleitung

In den Anfängen der elektrischen Traktion für Busse wurde der Fahrleitung eine sehr untergeordnete Bedeutung zugemessen. Die Fahrleitungen hatten lediglich die Funktion des Stromtransportes und -übertragung auf das Fahrzeug.

Erst im Laufe der Zeit und mit zunehmender Geschwindigkeit wurde allseits die Notwendigkeit erkannt, dass die Entwicklung der Fahrleitung mit derjenigen der Fahrzeuge Schritt halten musste. Dies trifft in besonderem Masse auf die besonders neuralgischen Punkte, nämlich Kreuzungen und Weichen zu.

Es entstanden die Kreuzungen und Weichen ohne Zugbelastungen und ohne Unterbruch des Fahrdrahtes. Bei diesem System werden alle Apparate wie Weichen und Kreuzungen unter den Fahrdraht gehängt und mit dem befahrbaren Cu-Rohr verbunden. Gleichzeitig wurde jedoch auch das ältere System mit in den Fahrdraht eingeschnittenen (abgespannten) Apparaten weiterentwickelt. Somit stehen den Kunden beide Systeme auf gleichem technischen Stand zur Wahl.

Bei diesen Entwicklungen musste auch einem neuen Verlangen der Trolleybus-Betriebe Rechnung getragen werden. Die verwendeten Kreuzungen und Weichen liessen beim Befahren eine maximale Fahrgeschwindigkeit von höchstens 20 bis 30 km/h zu. Um dem Trolleybus die Chance des begehrten umweltfreundlichen Fahrzeuges zu belassen, mussten Kreuzungen und Weichen so konstruiert werden, dass man mit dem individuellen Strassenverkehr Schritt halten konnte. Mit der Schnellfahrweiche (Weiche 10°) geben wir dem Trolleybus die Möglichkeit, sich dem Verkehrsfluss voll anzupassen, das heisst diese Weiche mit 60 km/h geradeaus und mit 45 km/h auf Ablenkung zu befahren. Der Fahrzeugführer soll sich in den übrigen Verkehr integrieren können, ohne Rücksicht auf kritische Fahrleitungspunkte nehmen zu.

2. Definition

2.1. Bauart

In Cu-Rohr

Bei diesem System werden Weichen und Kreuzungen unter den durchgehenden (unzerschnittenen) Fahrdraht gehängt und mit Cu-Rohren verbunden.

Vorteile:

- Baukasten-System, das heisst gleiches, kleines Ersatzteillager für alle Anlagentypen

- Keine Vormontage notwendig

- Fahrdrähte sind durchgehend und müssen nicht zerschnitten werden

- Weniger Gewicht der ganzen Anlage

- Rasches Auswechseln der Weichen- und Kreuzungsstücke sowie der Verbindungselemente

- Ohne prov. Zugkraftübernahme (es sind keine Teile unter Zugspannung)

- Eingebaute Sollbruchstellen verhindern grössere Schäden bei Stangenentgleisungen

- Mehr Einbaumöglichkeiten bei engen Platzverhältnissen

- Einfacherer Einbau über bestehende Anlagen bei grossen Platzumbauten

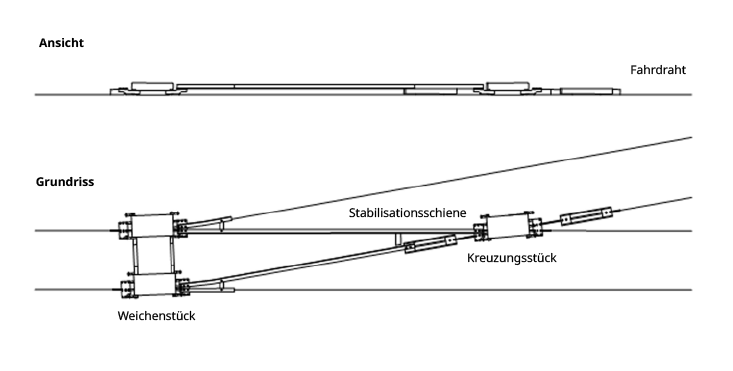

Abgespannt

Bei diesem System wird der Fahrdraht zerschnitten und in die entstehenden Lücken werden die Weichen- und Kreuzungsstücke eingebaut.

Um die Kreuzungs- und Weichenstücke frei von Zugspannung zu halten, wurde ein separates Joch für die Fahrleitungsabfangungen entwickelt. Unter dieses Joch können die normalen Apparate, nur ohne Anschlusszapfen, geschraubt werden. Dadurch ist auch für das abgespannte System ein rasches Auswechseln der Kreuzungs- und Weichenstücke gewährleistet.

Vorteile:

- Ganze Weichenanlagen können vormontiert gelagert und eingebaut werden

- Robuste Bauweise

- Weniger empfindlich gegen Stangenentgleisungen

- Rahmenbauweise der Weichen und Kreuzungsapparate: Dadurch ist, im Gegensatz zu anderen abgespannten Systemen, ein zugentlastetes Auswechseln der Weichenstückezungen und Kreuzungsstücke möglich

2.2. Anlagen / Konstellation

TB = Trolleybus

STB = Strassenbahn

Kreuzung TB-STB

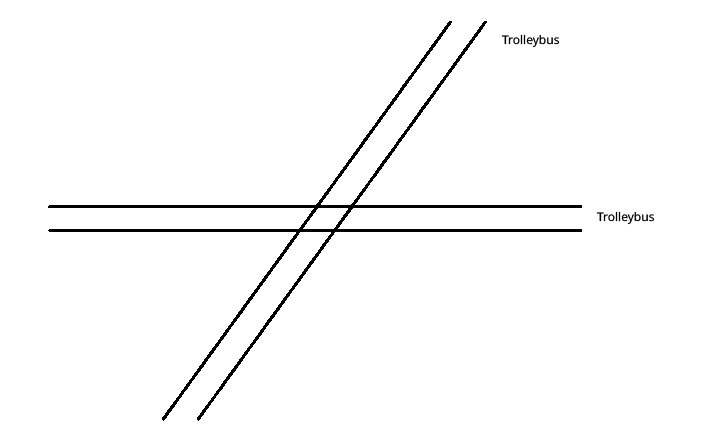

Kreuzung TB-TB

Einlaufweiche TB

Auslaufweiche TB (Verzweigungsweiche, elektrische Weiche)

3. Kreuzungen

3.1. Kreuzung zwischen Trolleybus und Strassenbahn

Es sind zwei Ausführungen möglich:

Ausführung ohne Stromunterbruch

Dieser Typ ist ohne jeden Stromunterbruch, weder für STB noch für TB. Trotzdem besteht eine vollständige Trennung der Stromkreise von STB und TB.

Der durchgehende und voll befahrbare TB-Fahrdraht ist ca. 10 cm höher als das vom Pantograph bestrichene Cu-Rohr / Flachprofil. Eine elektrische Überbrückung ist daher nicht möglich. Der nicht befahrene STB-Fahrdraht wird isoliert über das Kreuzungsjoch geführt. Der Fahrdrahtabstand beim Trolleybus beträgt 70 cm.

Dieser Typ kann für Fahrdraht-Kreuzungswinkel von 15° bis 60° eingebaut werden. Wegen der besseren, ruhigeren Befahrbarkeit und des Wegfalls des Stromunterbruchs ist dieser Kreuzungstyp vorzuziehen.

Diese Ausführung ohne Stromunterbruch kann für fest- oder gewichtsnachgespannte STB Fahrleitung geliefert werden.

Ausführung mit Stromunterbruch

Diese Ausführung ist eine Kreuzung von TB und STB auf gleicher Befahrungsebene. Pantograph und Gleitschuh passieren die Kreuzung auf dem Cu-Rohr. Der Fahrdrahtabstand beim Trolleybus beträgt 70 cm.

Um die Stromkreise bzw. verschiedenen Potentiale von Strassenbahn und Trolleybus nicht miteinander zu verbinden, ist eine Isolation in einer der beiden Fahrleitungen notwendig. Da normalerweise nur die Trolleybusse mit einem Hilfsantrieb ausgerüstet sind, ist es üblich, die Trolleybus-Fahrleitung zu isolieren (unterbrechen).

Für Ausnahmefälle ist auch eine Isolation der Strassenbahn möglich.

Dieser Typ kann mit verschiedenen Kreuzungsstücken für Kreuzungswinkel zwischen 15° und 90° gebaut werden.

3.2. Kreuzung zwischen Trolleybus und Trolleybus

Bauarten

Es sind beide Bauarten, in Cu-Rohr und abgespannt möglich. Bei beiden Bauarten sind die Kreuzungsstücke daruntergehängt und dadurch bei Verschleiss schnell auswechselbar.

Bei den 2 Kreuzungspunkten zwischen + und – Fahrdraht muss eine Fahrrichtung isoliert (unterbrochen) werden. Der Fahrdrahtabstand beträgt 70 cm.

Alle Kreuzungsstücke haben vollen Kohlelauf, d.h. die Böden der Kreuzungsstücke und die Seitenwangen der Gleitschuhe weisen eine minimale Abnützung auf.

Ausführung Cu-Rohr

Ausführung abgespannt

4. Weichen

4.1. Einlaufweichen

Einlaufweichen, oder auch stumpf befahrene Weichen genannt, sind jene Weichenanlagen, bei denen sich 2 verschiedene Trolleybusfahrleitungen zu einer vereinigen. Der Fahrdrahtabstand beträgt 70 cm.

Es sind beide Bauarten, in Cu-Rohr und abgespannt, möglich. Bei beiden Bauarten sind die Weichen- und Kreuzungsstücke, resp. die befahrenen Teile bei Verschleiß rasch auswechselbar. Alle Stücke haben vollen Kohlelauf, d.h. die Böden der Stücke und die Seitenwangen der Gleitschuhe weisen eine minimale Abnützung auf.

Weiche U99 – Ausführung Cu-Rohr

Weiche starr – Ausführung abgespannt

Beim Kreuzungspunkt zwischen + und – Fahrdraht muss eine Fahrrichtung isoliert (unterbrochen) werden.

Im Allgemeinen richtet sich die Wahl des Weichentyps nach der Anwendung und im speziellen nach dem entsprechenden Fahrleitungsprojekt.

Die Weichentypen

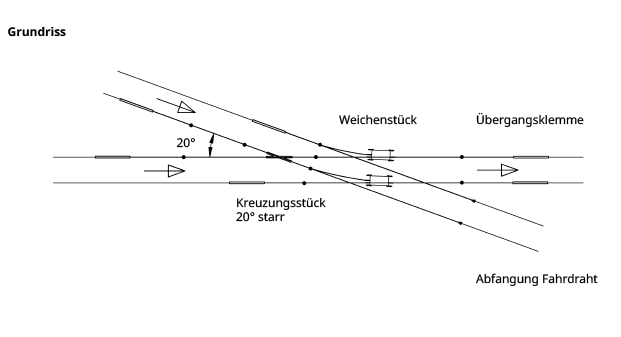

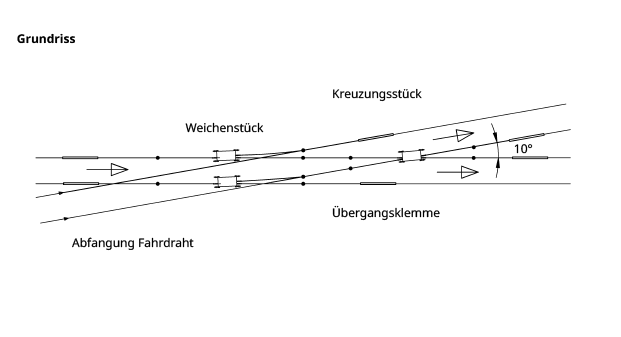

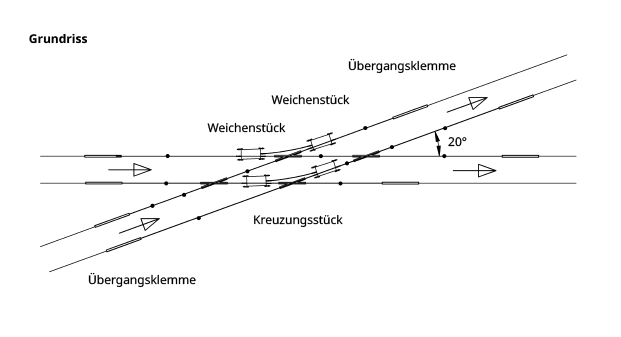

a) Normalweiche 20° (Ausführung Cu-Rohr gezeichnet)

Die Baulänge in Cu-Rohr beträgt ca. 9.00 m und in abgespannt ca. 4.50 m für eine ganze Anlage. Der Fahrdrahtabstand beträgt 70 cm.

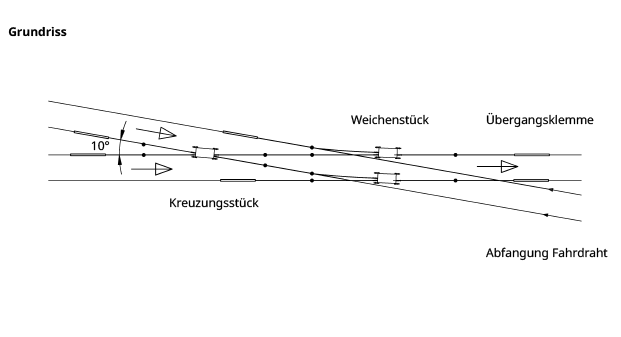

b) Schnellfahrweiche 10° (Ausführung Cu-Rohr gezeichnet)

Durch die schlankere Bauweise ergibt sich eine Gesamtlänge von ca. 14 m in Cu-Rohr und von ca. 6.5 m in abgespannter Ausführung. Der Fahrdrahtabstand beträgt 70 cm.

Die Anwendungen im Allgemeinen:

20°

- Depotanlagen

- Endkehren

- Kreuzungsweichen

- Direkte, rechtwinklige Einmündungen im Netz

- Einmündungen von Dienstfahrleitungen

10°

- Spitzwinklige Einmündungen

- Einmündungen mit höherer Geschwindigkeit

- Zusammenschluss von 2 gleichwertigen Linien

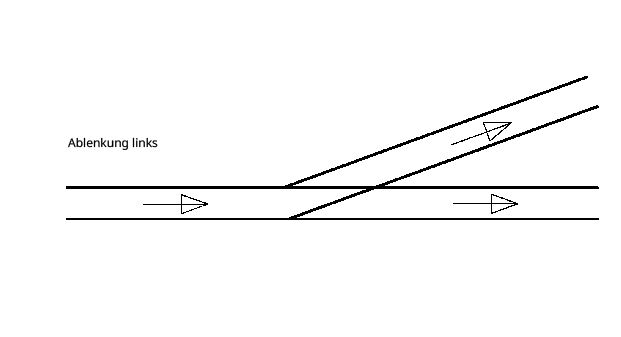

4.2 Auslaufweichen (elektrische Weichen, Verzweigungen)

Auslaufweichen, auch elektrische Weichen genannt, sind geschaltete Weichen für Fahrleitungsverzweigungen.

Es sind beide Bauarten, in Cu-Rohr und abgespannt möglich. Die Weichen- und Kreuzungsstücke resp. befahrenen Teile sind bei beiden Bauarten bei Verschleiss rasch auswechselbar. Alle Stücke haben Kohlelauf, d.h. die Böden der Stücke und die Seitenwangen der TB-Schuhe werden nur minimal abgenützt.

Ausführung Cu-Rohr

Ausführung abgespannt

Beim Kreuzungspunkt zwischen + und – Fahrdraht muss eine Fahrrichtung isoliert (unterbrochen) werden. Der Fahrdrahtabstand beträgt 70 cm.

Die Weichentypen

a) Normalweiche 20°

Die Baulänge in Cu-Rohr beträgt ca. 9.00 m und in abgespannt ca. 4.50 m für eine ganze Anlage. Der Fahrdrahtabstand beträgt 70 cm.

b) Schnellfahrweiche 10°

Durch die schlankere Bauweise ergibt sich eine Länge von ca. 14 m in Cu-Rohr und von ca. 6.50 m in abgespannter Ausführung. Der Fahrdrahtabstand beträgt 70 cm.

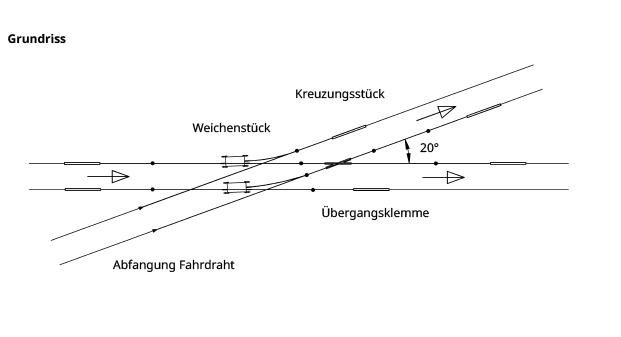

c) Kreuzungsweichen 20°

Der Fahrdrahtabstand beträgt 70 cm. (Für doppelte Kreuzungsweichen 80 cm)

Die Anwendungen im Allgemeinen:

20°

- Depotanlagen

- Endkehren

- Kreuzungsweichen

- Direkte, rechtwinklige Verzweigungen

- Selten benützte Weichen

10°

- Spitzwinklige Verzweigungen

- Verzweigung im Netz von 2 gleichwertigen Linien

- Einspurstrecken

Trolley – Förderung von sauberem öffentlichen Personennahverkehr

Das Thema Elektromobilität scheint derzeit allgegenwärtig, aber nur selten ist dabei von Trolleybussen die Rede. Dabei sind Trolleybusse die derzeit sauberste und ökonomischste Form der Elektromobilität im Bereich des öffentlichen Personennahverkehrs (ÖPNV) und können einen großen Teil zur nachhaltigen Entwicklung von Städten und Regionen beitragen.

Gerade in Europa und hier besonders in Mittel- und Osteuropa, sind Trolleybusse eine markt-fähige und bewährte Technologie, die zudem in den vergangenen Jahren ein hohes Mass an Innovationskraft gezeigt hat. So machen beispielsweise neue Formen der Energiespeicherung (im Netz und an Bord) den Trolleybus sehr viel flexibler und sogar streckenweise netzunabhängig. Zunehmend kann elektrische Energie aus erneuerbaren Energiequellen erzeugt werden und ein wachsendes Verständnis für integrierte Verkehrskonzepte macht auch die Verbindung von Trolleybussen mit anderen motorisierten und nicht motorisierten Verkehrssystemen sehr viel besser möglich (Intermodalität). Neue technische Konzepte erlauben darüber hinaus – wenigstens teilweise – eine gemeinsame Nutzung der technischen Infrastruktur von Strassenbahnen und Trolleybussen.

Trolleybusse werden in Zukunft, basierend auf der Überzeugung, eine stärkere Rolle bei der Bewältigung der Herausforderungen des Klimawandels spielen.

Charakteristika von Trolleybus-Systemen

Trolleybus-Systeme sind strassen-gebundene, elektrisch betriebene, umweltfreundliche Transportmittel im mittleren Kapazitätsbereich von bis zu 8’000 Fahrgästen pro Stunde und Richtung.

Insbesondere dort, wo Strassenbahnen nicht rentabel sind, stellen sie insbesondere in städtischen Räumen geeignete Hauptträger des öffentlichen Verkehrs dar.

Weltweit gibt es gegenwärtig 345 Trolleybus-Systeme, davon befinden sich 161 Betriebe in Europa. Die Fahrzeuge sind heute zur Erhöhung des Komforts meist niederflurig, verfügen teilweise über eine Klimatisierung und sind stark motorisiert, um rasch beschleunigen zu können. Das Fassungsvermögen von Trolleybussen beträgt bis zu 200 Fahrgäste.

Die erzielbaren Fahrgeschwindigkeiten sind abhängig vom Haltestellenabstand und von denjenigen des Privatverkehrs: sie betragen circa 50 – 60 Km/h.

Trolleybusse sind im Gegensatz zum Dieselbus und auch zum Gasbus vor Ort praktisch emissionsfrei und weisen eine geringe Lärmentwicklung und Vibration auf. Beim Energieverbrauch (bezogen auf eine Personenfahrt) sind Trolleybusse in etwa gleich effizient wie Strassenbahnen. Die Fahrleitung dient den Kunden ebenso als visuelles Merkmal der Linienführung.

Hauptbestandteile der Infrastruktur sind die Fahrleitungen und die Stromversorgung. Die mit Stromabnehmer ausgerüsteten Fahrzeuge entnehmen den Strom der Fahrleitung und speisen rekuperierten Strom – insbesondere beim Bremsen oder bei Talfahrten auf Steigungsstrecken – dorthin zurück. Diese Energie ist damit für andere Trolleybusse im Netz verfügbar. Auf diese Weise wird bis zu einem Drittel der gesamthaft benötigten Energie durch Rekuperation gewonnen.

Im Gegensatz zu neuen Systemen ist eine Trolleybus-Fahrleitung ein jahrzehntelang erprobtes und – bei geeigneter Wahl des erforderlichen Materials sowie korrekter Planung und Montage – ein zuverlässiges System.

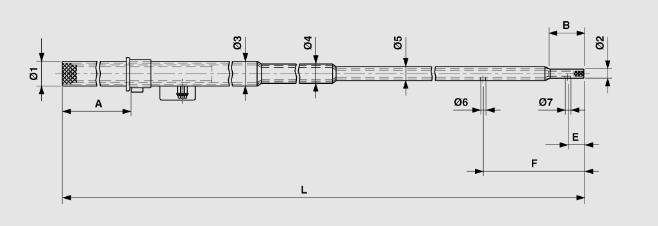

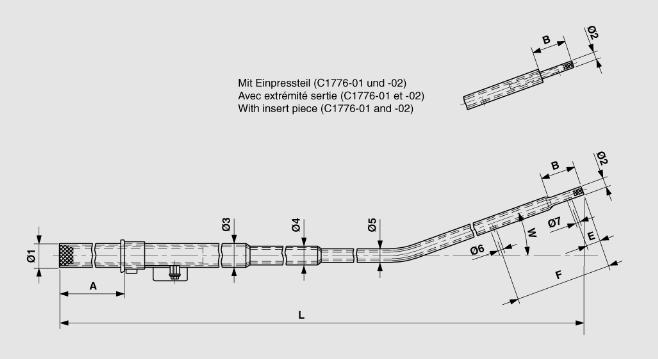

Die Stange − das Kernstück des Systems − besteht aus einem nach speziellem Verfahren her- gestellten Aluminium-Leichtmetallrohr mit Schutz-Ummantelung. Dank der gewählten Herstellweise ist der E-Modul − und damit die Steifigkeit − um ca. 20% höher als bei vergleichbaren Rohren aus dem gleichen Material. Das Rohr dient gleichzeitig als Leiter und macht das konventionelle Kupferkabel im Stangeninneren überflüssig. Die Schutz-Ummantelung der Stange ist vollständig, weshalb die Basis selbst nicht mehr gegenüber dem Wagendach isoliert werden muss. An der Einspannstelle der Stange an der Basis ist die Stange deshalb doppelt isoliert. Für die Isolation der Einspannteile kommt ein Kunststoff zur Anwendung, der sonst vor allem in der Raumfahrt Verwendung findet. Die Übergangsstelle zwischen Aufnahmerohr und Stangenhülse ist mit einem standardmässig mitgelieferten Wasserabstreifring zusätzlich geschützt. An der Einspannstelle ist eine Prüfmöglichkeit für die Isolationsprüfung vorhanden. Es können sowohl die Isolation zwischen Buspotential und 1. Isolierung als auch die Isolation zwischen 1. und 2. Isolierung geprüft werden.

An ihrem oberen Ende ist die Stange nicht isoliert, damit der Stromabnehmerkopf direkt befestigt werden kann.

Durch die beschriebene Bauweise erfüllt die Stange gleichzeitig mehrere wichtige Anforderungen:

- Sie ist extrem leicht und doch steif:

Konventionelle Stahlstangen mit Kupferkabel im Innern wiegen mehr als das Doppelte - Sie ist selbstisolierend:

Auf diese Weise werden viele Vorteile − z.B. gegenüber herkömmlichen Stahlrohr- oder auch Kunststoffstangen − erreicht - Splitterfest:

Im Gegensatz zu reinen Kunststoffstangen besteht bei allfälligen Entdrahtungen und Anschlägen an Querspanner, Ausleger, Weichen etc. keine Gefahr eines Zersplitterns - Kleiner Anpressdruck und damit reduzierter Verschleiss an der Schleifkohle und am Fahrdraht

- Drastisch reduzierte Entdrahtungsgefahr dank geringster Trägheit

- Keine Stützisolatoren mehr:

Höhere Sicherheit − keine Berührungsgefahr - Kein Schaltungsaufwand für die Isolationsprüfung

- Permanente Isolationsüberwachung möglich

- Ein separates Kupferkabel für die Stromführung entfällt

Doppelte Isolation beim Aufnahmerohr

Am unteren Ende der Stange ist ein doppeltes Isolationsrohr angebracht. Dieses dient als doppelte Isolation zwischen stromführender Stange und der Basis. Zwischen den beiden Isolationen befindet sich eine Kupferfolie als neutrale Zwischenmasse. Diese ist mit einer Steckfahne für den Kabelanschluss zur Kontrolle ausgerüstet.

Beschichtung der Stromabnehmerstange

Das Aluminiumrohr der Stromabnehmerstange ist ein „stromführendes“ Teil, d. h. es befindet sich kein Kabel als Leiter im Rohr. Die äussere Beschichtung dient als Schutz und als Isolation.

Bei Entdrahten mit hartem Anschlagen der Stange an die Fahrleitungstragwerke kann es vorkommen, dass die Beschichtung beschädigt wird. Falls das blanke Aluminiumrohr sichtbar ist, muss aus Sicherheitsgründen möglichst schnell eine Reparatur vorgenommen werden.

Stromabnehmestange gerade, komplett

Technische Daten

- Material: Aluminium

- Spannung: max. 1200 V DC

- Prüfspannung: 5000 V DC

- Leiterquerschnitt: ca. 450 mm2 (Aluminium)

- Abmessungen: Kundenspezifisch

Stromabnehmestange gekröpft, komplett

Technische Daten

- Material: Aluminium mit Isolation

- Spannung: max. 1200 V DC

- Prüfspannung: 5000 V DC

- Leiterquerschnitt: ca. 450 mm2 (Aluminium)

- Abmessungen: Kundenspezifisch

Es gibt Eindrahtungstrichter für manuelle oder automatische Eindrahtung

Eindrahtungstrichter schmal für manuelle Eindrahtung

- Transparent, für Trolleybus

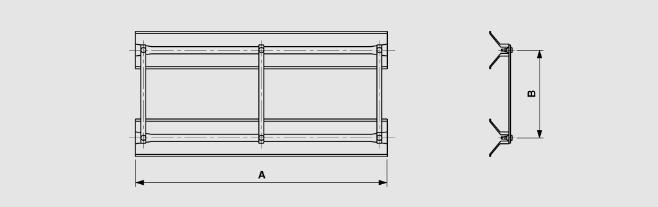

Technische Daten

- Für Rillenfahrdraht 80 – 120 mm2

- Sehr schlagfest

- Ästhetisch nicht störend

- Abmessungen: A = 2000 mm / B = 700 mm

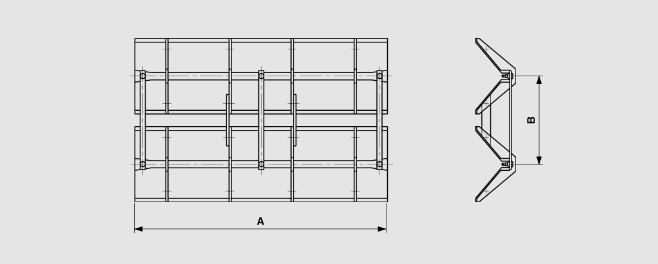

Eindrahtungstrichter breit für automatische Eindrahtung

- Transparent, für Trolleybus

Technische Daten

- Für Rillenfahrdraht 80 – 120 mm2

- Sehr schlagfest

- Ästhetisch nicht störend

- Abmessungen: A = 2000 mm / B = 700 mm

Anforderungen an die Fahrleitung

Technische Aspekte

- Die technische Auslegung wird bestimmt durch Sicherheitsstandards, Strombedarf, Strecken- verlauf, die maximal fahrbare Geschwindigkeit, klimatische Umstände und die Nutzbarmachung der zurückgeführten Energie.

- Ermöglichen einer kontinuierlichen elektrischen Leistungsübertragung mittels eines adäquaten Leitungsquerschnittes – auch bei einem hohen Strombedarf für Anfahrten, Beschleunigungen, minimalen Kursfolgen und dem Befahren von Steigungsstrecken.

- Resistenz gegenüber den zu erwartenden mechanischen Belastungen in Abhängigkeit der Anzahl von Stromabnehmerdurchfahrten sowie der Aufhängung infolge starker Winde oder von Schneefällen.

- Gewährleisten einer konstanten gleichmässigen Auflage der Stromabnehmer ohne Springen – unabhängig von der gefahrenen Geschwindigkeit – unter konstantem Anpressdruck am Fahrdraht zur kontinuierlichen Stromversorgung der Triebfahrzeuge und zur Vermeidung von Brandschäden am Fahrdraht.

- Angemessene Isolation zur Wahrung der Sicherheit sowie gegen die korrodierende Wirkung von Kriechströmen auf benachbarte Gebäude.

Betriebliche Aspekte

- Ausnutzen der zulässigen Höchstgeschwindigkeiten, auch bei thermischer Dehnung des Fahrdrahtes, d.h. der Zugspannungsdifferenz.

- Minimieren von betrieblichen Einschränkungen beim Passieren von Weichen, Streckentrenner und Kreuzungen.

- Minimieren von Betriebsunterbrüchen infolge Defekten an Stromabnehmer-Schleifkontakten und Fahrleitung.

Fahrleitungs-Systeme und Lösungen

Für die mechanische Qualität und die lange Lebensdauer einer Fahrleitung ist deren gleichförmige Elastizität zur gleichmässigen Bestreichung durch den Trolleybus-Schuh entscheidend. Je grösser der Durchhang zwischen zwei Stützpunkten, das heißt je grösser der Mastabstand, desto grösser der Verschleiss. Je kleiner der Mastabstand, desto geringer ist bei gleicher Zugspannung der Durchhang des Fahrdrahtes und desto kleiner und damit unauffälliger die erforderlichen Masten.

Je einfacher die mechanische Grundkonstruktion einer Fahrleitungsbauweise, je leichter eine Fahrleitung und geschickter deren Geometrie, desto geringer die Beeinträchtigung der Stadtbildverträglichkeit.

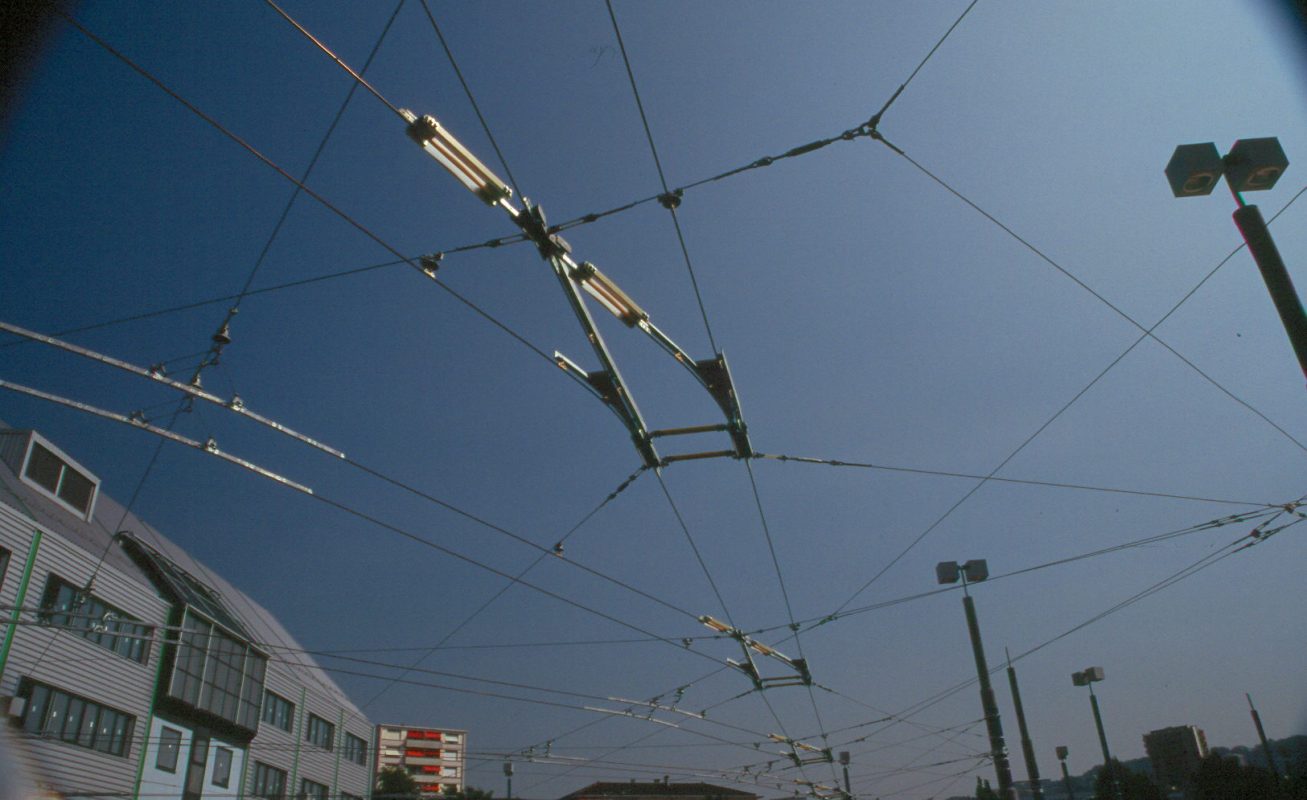

Vollelastische Fahrleitung mit Schrägpendel in Geraden

Die vollelastische Eigenschaft eines Fahrleitungssystems wird dadurch erreicht, dass der Fahrdraht entlang einer geraden Achse mit einem geringen Winkel im Zick Zack verlegt wird.

Die Aufhängung des Fahrdrahtes am Stützpunkt erfolgt mittels eines Pendels. Das Pendel nimmt – entsprechend dem Gewicht des Fahrdrahtes in Abhängigkeit der Spannweite, der Zugspannung und dem Fahrdrahtwinkel des Zick Zacks – eine gewisse Schräglage ein.

Die Überlegenheit der elastischen Fahrleitung liegt im Auf- und Abschwingen der pendelnden Stützpunkte und dem Ermöglichen der horizontalen Querbewegungen in Abhängigkeit des Anpressdruckes der Stromabnehmer.

Wird der Fahrdraht durch den Stromabnehmer-Schuh beschliffen, so drückt dieser infolge Anpressdrucks den Fahrdraht aus der Ruhelage in die sogenannte Arbeitslage.

Die Höhendifferenz zwischen beiden Lagen ist in der Mitte der Spannweite am grössten, am Stützpunkt am kleinsten.

Sie ist abhängig vom Anpressdruck des Kontaktes sowie von der Spannweite, der spezifischen Zugspannung des Fahrdrahtes, des Fahrdrahtquerschnittes respektive -gewichtes und von der Fahrgeschwindigkeit.

Damit lässt sich die thermische Dehnung des Fahrdrahtes – d.h. dessen Zugspannungsdifferenz – bei Temperaturschwankungen teilweise kompensieren und dessen Durchhang verringern. Daraus resultieren eine hohe Betriebssicherheit und – infolge minimaler Abnutzung – eine hohe technische Lebensdauer der Schleifstücke und der Fahrleitung.

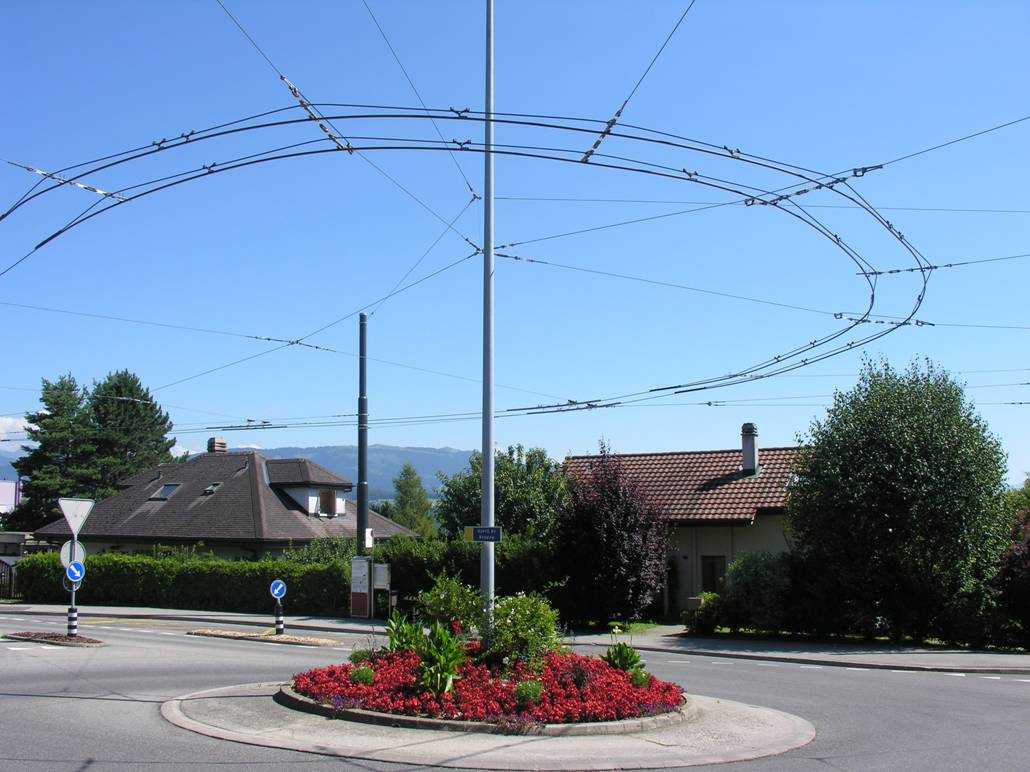

Fahrleitungen in Kurven

Um eine Trolleybus-Fahrleitung auch in Kurven möglichst wirtschaftlich und betriebssicher zu bauen, sind möglichst wenige Stützpunkte zu verwenden. Daraus ergeben sich jedoch grosse Fahrdrahtwinkel an den Aufhängepunkten.

Mittels Verwendung von Kurvenschienen oder Einsatzbogen mit Cu-Rohr werden schädliche Seitenschläge des Stromabnehmer-Schuhs auf die Fahrleitung verhindert und Entdrahtungen minimiert. Ihre Länge richtet sich nach dem Fahrdrahtwinkel. Sie werden ebenfalls mittels eines Parallelogrammpendels am Querspannerseil aufgehängt.

Die pendelnden Abzüge der Kurvenschiene haben die gleichen elastischen Eigenschaften wie die Schrägpendel in den Geraden. Damit werden schlagartige Beanspruchungen und demzufolge Entdrahtungen verhindert.

Beschreibung der Vollelastischen Einfach – Fahrleitung für Trolleybus

1. Einleitung

Die technische Entwicklung und Modernisierung der Städtischen Transportmittel wie Strassenbahn und Trolleybus hat es mit sich gebracht, dass die Reise- und Spitzengeschwindigkeiten dieser Fahrzeuge bedeutend zugenommen haben. Diese Geschwindigkeits-Erhöhung ist für eine gesteigerte Transportleistung, Fahrzeitverkürzung und eine grössere Wirtschaftlichkeit im Interesse jedes Unternehmens. Es wird deshalb verlangt, die Geschwindigkeit bis zur technisch möglichen Grenze zu steigern. Eine höhere maximale Geschwindigkeit ergibt auch ohne Ausnutzung eine grössere Reserve gegen Entdrahtungen der Stromabnehmer.

Dieser Entwicklung ist die elektrische Fahrleitung vielerorts nicht gefolgt. Der Fahrdraht wurde und wird vielfach heute noch an einfachen Querspanndrähten starr aufgehängt, obwohl diese Aufhängungsart den heutigen Anforderungen längst nicht mehr genügt. Diese starre Aufhängung des Fahrdrahtes ergibt nicht nur einen starken Verschleiss desselben, sondern bei grösseren Geschwindigkeiten auch starkes Feuern an den Stützpunkten (Funkstörungen) und beim Trolleybus auch häufige Entdrahtungen der Stromabnehmer.

Deshalb wurde ein vollelastisches Fahrleitungssystem entwickelt, welches den erhöhten Ansprüchen des schnelleren Reiseverkehrs der elektrischen Fahrzeuge entspricht und die erwähnten Nachteile der starren Fahrdrahtaufhängung beseitigt.

Im Nachfolgenden sollen nun die wichtigsten Vorgänge der Stromabnahme sowie der Unterschied zwischen starrer und elastischer Fahrdrahtaufhängung technisch erläutert werden.

2. Trolleybus-Fahrleitung in Geraden

2.1. Starre Fahrleitung

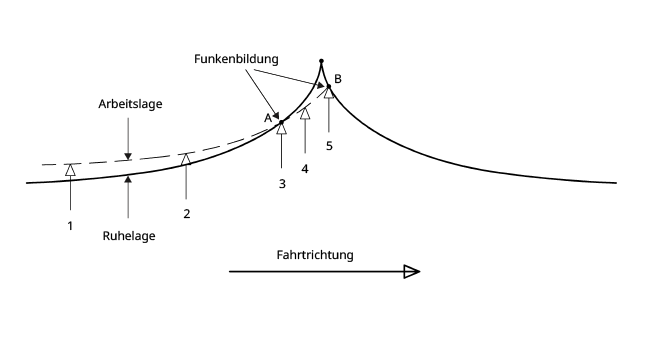

Bild 1

Wird ein Fahrdraht an 2 Punkten aufgehängt, so bildet er eine parabel-ähnliche Linie. In der Mitte der beiden Stützpunkte verläuft diese Linie horizontal und steigt gegen den Aufhängepunkt immer steiler an. Diese Steigung des Fahrdrahtes ist abhängig von der Entfernung der 2 Aufhängepunkte und der spezifischen Zugspannung des Fahrdrahtes, in N/mm2.

Wird der Fahrdraht durch einen Trolleybus-Schuh (oder Pantographen) beschliffen, so drückt der Anpressdruck dieses Schleifkontaktes den Fahrdraht aus der Ruhelage in die sogenannte Arbeitslage. Die Höhendifferenz zwischen Ruhelage und Arbeitslage ist in der Mitte der Spannweite am grössten, am Stützpunkt am kleinsten. Diese Höhendifferenz ist abhängig:

- Vom Anpressdruck des Schleifkontaktes

- Von der Spannweite

- Von der spezifischen Zugspannung des Fahrdrahtes

- Vom Querschnitt des Fahrdrahtes

- Von der Geschwindigkeit des Fahrzeugs bzw. Schleifkontakts

Die Kurve der Arbeitslage hat eine ähnliche Form wie die der Ruhelage, d.h. sie ist Mitte Spannweite horizontal und am Stützpunkt am steilsten.

Gleitet nun gemäss Bild 1 der Schleifschuh entlang der Arbeitslinie, so hat er von der Lage 1 bis zur Lage 2 noch einen beinahe horizontalen Verlauf. Kommt der Schleifkontakt in die Nähe von Lage 3, so muss er entsprechend der steiler werdenden Fahrdrahtkurve immer mehr nach oben beschleunigt werden. Diese Beschleunigungsfähigkeit des Stromabnehmers oder Trolleybus-Schuh hat aber auf Grund der Massenträgheit und des Anpressdruckes eine Grenze. Der Schleifkontakt kann bei höheren Geschwindigkeiten der immer steiler werdenden Fahrdrahtkurve nicht mehr folgen, springt im Punkt A von der Fahrleitung ab, überspringt den Stützpunkt und prallt in B auf den Fahrdraht der nächsten Spannweite. Diese Sprungbrettwirkung bei starr aufgehängten Fahrdrähten ist am Feuern kurz vor und nach dem Aufhängepunkt leicht festzustellen.

Begünstigt wird dieses Abspringen noch durch die Fahrdrahtwelle, welche der Stromabnehmer vor sich herschiebt. Diese wird am festen Aufhängepunkt reflektiert und begünstigt das Abschleudern des Stromabnehmers nach unten.

Dieses Abspringen erzeugt neben Radiostörungen Schweissperlen und Abbrand in A und an der Aufprallstelle in B, ausserdem noch eine erhöhte mechanische Abnützung des Fahrdrahtes. Die Schweissperlen haben wiederum eine zerstörende Wirkung auf den Schleifkontakt. Die Lage der Punkte A und B wechselt in Abhängigkeit der oben erwähnten Punkte 1 – 5.

Die Sprungbrettwirkung des Fahrdrahtes kann bei starren Fahrleitungen durch Erhöhungen des Kontakt-Anpressdruckes verkleinert werden, was jedoch wieder eine wesentliche erhöhte Abnützung des Fahrdrahtes und der Schleifkohle zur Folge hat.

2.2. Vollelastische Fahrleitung

Eingehende Untersuchungen bestätigten uns die Notwendigkeit, die eben beschriebenen Nachteile der starren Fahrleitung zu beseitigen um auch an den Aufhängepunkten eine einwandfreie Stromabnahme ohne den hier üblichen Verschleiss von Fahrdraht und Schleifkontakt zu erhalten.

Zur Erreichung dieses Ziels muss der Aufhängepunkt des Fahrdrahtes nachgiebig d.h. elastisch ausgebildet werden, um so einen konstanten Kontaktdruck zu erhalten.

Unter mehreren Möglichkeiten, den Fahrdraht elastisch aufzuhängen (z.B. Federelemente), wählten wir das Schrägpendel, welches als einzige elastische Aufhängungsart die folgenden Vorteile in sich vereinigt:

- Gleichmässiger Anpressdruck des Stromabnehmers infolge Nachgiebigkeit des Fahrdrahtes in den Aufhängepunkten

- Hohe Betriebssicherheit, kleine Entgleisungsgefahr

- Höchste Lebensdauer der Schleifstücke des Stromabnehmers

- Praktisch keine Abnützung des Fahrdrahtes ergibt lange Lebensdauer

- Teilweise Kompensation der thermischen Dehnung des Fahrdrahtes d.h. der Zugspannungsdifferenz und damit Verringerung des Durchhangs

- Ermöglichung von maximalen Spannweiten bis zu 35 m in den Geraden und damit geringer Bedarf an Leitungsmasten

- Geringere Unterhaltskosten, deshalb wirtschaftlicher Betrieb

- Keine Funkstörungen

- Ermöglichung höchster Fahrgeschwindigkeiten, besonders auch in Kurven, ohne dass das Fahr personal Rücksicht auf die Fahrleitung nehmen muss. Dies ergibt höhere Reisegeschwindigkeit und Steigerung der Wirtschaftlichkeit des Betriebes

Systembeschreibung:

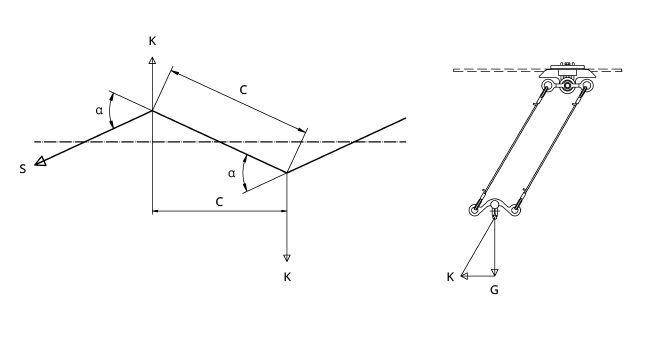

Die vollelastische Eigenschaft wird dadurch erreicht, dass der Fahrdraht entlang einer geraden Achse im Zickzack verlegt wird. (max. Fahrdrahtwinkel α in der Geraden 2,5°) Man erhält so im Aufhängepunkt 2 Kraftmomente. Das eine ist das Gewicht G des Fahrdrahtes, abhängig von der Spannweite C, die andere der Kurvenzug K, abhängig vom Winkel α. Hängt man nun an den Stützpunkt den Fahrdraht mittels eines Pendels auf, so wird es entsprechend diesen beiden Komponenten eine gewisse Schieflage einnehmen (Bild 2).

Bild 2

Die Funktion der Pendelaufhängung:

Wird die senkrechte Komponente durch den Anpressdruck des Schleifkontaktes auch nur um einen geringen Betrag geändert, so ändert sich sofort die Pendelneigung und damit auch die Höhe des Fahrdrahtes im Aufhängepunkt.

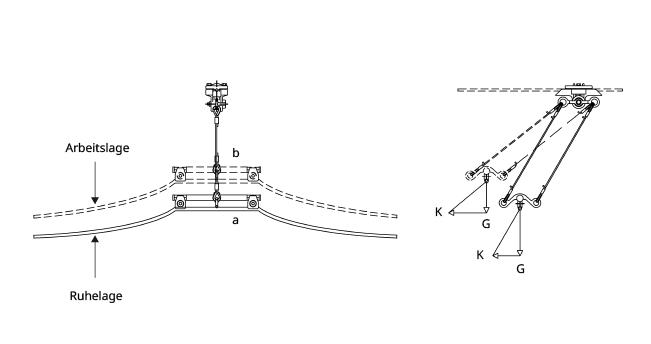

Bild 3

Bewegt sich der Schleifkontakt auf den Stützpunkt zu, so übernimmt der Anpressdruck des Stromabnehmers bzw. des Trolleybus-Schuh einen Teil des Fahrdrahtgewichtes und zwar je mehr, je näher er am Stützpunkt ist. Das heisst, dass sich die senkrechte Gewichtskomponente am Pendel verkleinert, das Pendel (Bild 3) sich flacher einstellt und der Fahrdraht am Stützpunkt von der Lage a in die Lage b gehoben wird. Der Schleifkontakt kommt nun ganz in die Nähe des Stützpunktes, wo der Fahrdraht am steilsten ansteigt. Um am Fahrdraht zu bleiben, müsste der Trolleybus-Schuh jetzt sehr stark nach oben beschleunigen, was bei grösseren Geschwindigkeiten auf Grund seiner Massenträgheit nicht möglich ist. Bei einer starren Fahrleitung würde nun die schon beschriebene Sprungbrettwirkung eintreten.

Würde nun aber hier der Schleifkontakt vom Fahrdraht abspringen, so müsste natürlich der Anpressdruck vorher bis auf Null sinken. Sinkt aber der Anpressdruck, so wird am Pendel gemäss

Bild 3 sofort die senkrechte Komponente wieder grösser, d.h. das Pendel wird steiler und der Aufhängepunkt sinkt. Kann also der Schleifkontakt die Fahrdrahtsteigung vor dem Stützpunkt nicht mehr bewältigen, so kommt der Aufhängepunkt mit dem Fahrdraht, der zuerst nach oben gedrückt wurde, dem Schleifkontakt nach unten entgegen und der Kontakt bleibt gewährleistet.

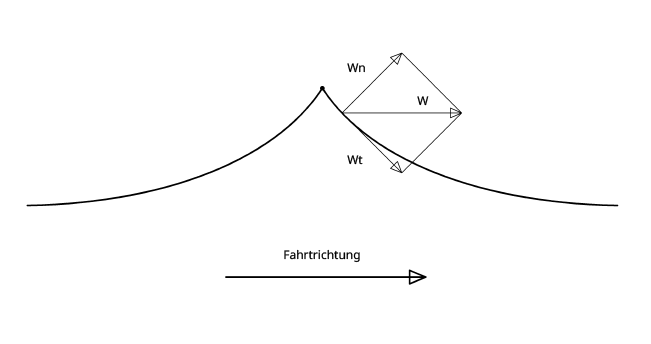

Bild 4

Hat der Schleifkontakt den Stützpunkt passiert, so prallt er entsprechend seiner Masse und Geschwindigkeit mit einem Impuls W (Bild 4), auf den Fahrdraht der nächsten Spannweite. Dieser horizontal gerichtete Impuls-Vektor teilt sich in 2 Komponenten. Die eine Wt ist tangential zum Fahrdraht gerichtet und ist daher unschädlich, die andere Wn ist nach oben senkrecht zum Fahrdraht gerichtet und bewirkt bei starr aufgehängtem Fahrdraht hinter dem Aufhängepunkt einen starken Verschleiss desselben.

Bei der elastisch aufgehängten Fahrleitung bewirkt jedoch diese nach oben gerichtete Wuchtkomponente Wn eine Verminderung der senkrechten Komponente des Pendels, infolgedessen stellt sich das Pendel flacher, der Aufhängepunkt hebt sich und der Fahrdraht fängt somit den Aufprall des Schleifkontaktes elastisch ab.

Dies aber ist, wie bereits erwähnt, nur bei einer Fahrdrahtaufhängung mittels Schrägpendel möglich. Würden nämlich die Pendel senkrecht stehen, so müsste der Anpressdruck des Stromabnehmers erst das gesamte Fahrdrahtgewicht einer Spannweite überwinden, bevor sich der Aufhängepunkt hebt bzw. elastisch wird.

Durch den Anpressdruck des Schleifkontaktes und durch das seitliche Ausschwenken des Trolleybus wird die Fahrleitung in Schwingungen versetzt.

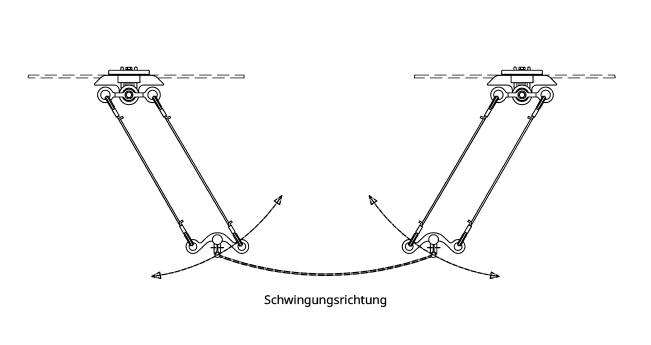

Bild 5

Betrachtet man die Fahrleitung in Richtung der Fahrleitungsachse, so sieht man die entgegen-gesetzte Pendelschieflage (Bild 5). Die Pfeile bedeuten die Bewegungs- bzw. Schwingungsrichtung zweier aufeinanderfolgender Pendel.

Diese Schwingungen werden nicht wie bei der starren Aufhängung am Stützpunkt reflektiert (Ermüdungsbrüche des Fahrdrahtes), sondern können denselben durchlaufen.

Da die Bewegungsrichtung zweier aufeinanderfolgender Pendel um bis zu ca. 90° gegeneinander gerichtet sind, werden diese Schwingungen innerhalb kurzer Zeit bis zum Stillstand gedämpft.

Wie aus der vorangehenden Beschreibung hervorgeht, besteht die Überlegenheit der elastischen Fahrdrahtaufhängung gegenüber der starren im Auf- und Abschwingen der pendelnden Stützpunkte in Abhängigkeit des Anpressdruckes. Es muss deshalb dafür gesorgt werden, dass der Fahrdraht in jeder Pendellage senkrecht steht. Dies wird mit einem einfachen Drahtparallelogramm gemäss Bild 2 erreicht. Diese Pendelaufhängung hat den weiteren Vorteil, dass das Gewicht bzw. die Masse des beweglichen Teils sehr klein ist während der Isolator fest am Querspanner befestigt ist. Die senkrechte Klemmenlage kann sehr einfach mit dem Klemmkonus am Isolierkörper eingestellt werden.

Die Zickzackführung des Fahrdrahtes hat auf die Stromabnahme keinen nachteiligen Einfluss, da die auftretenden geringen Kräfte durch die Seitenbeschleunigung des Trolleybus-Schuh am Stützpunkt ohne weiteres vom Pendel ausgeglichen werden.

Durch die Zickzackführung des Fahrdrahtes in Verbindung mit den Schrägpendeln wird eine teilweise Kompensation der thermisch bedingten Zugspannungsänderungen des Fahrdrahtes erreicht. Dadurch wird auch die Durchhangvergrösserung bei hohen Temperaturen reduziert.

Dieser Effekt stellt sich dadurch ein, dass bei verschiedenen Temperaturen sich sowohl die Schieflage der Pendel als auch der Fahrdrahtwinkel am Stützpunkt und damit die Entfernung von Aufhängepunkt zu Aufhängepunkt c’ gemäss Bild 2 ändert.

3. Trolleybus-Fahrleitung in Kurven

Bild 6

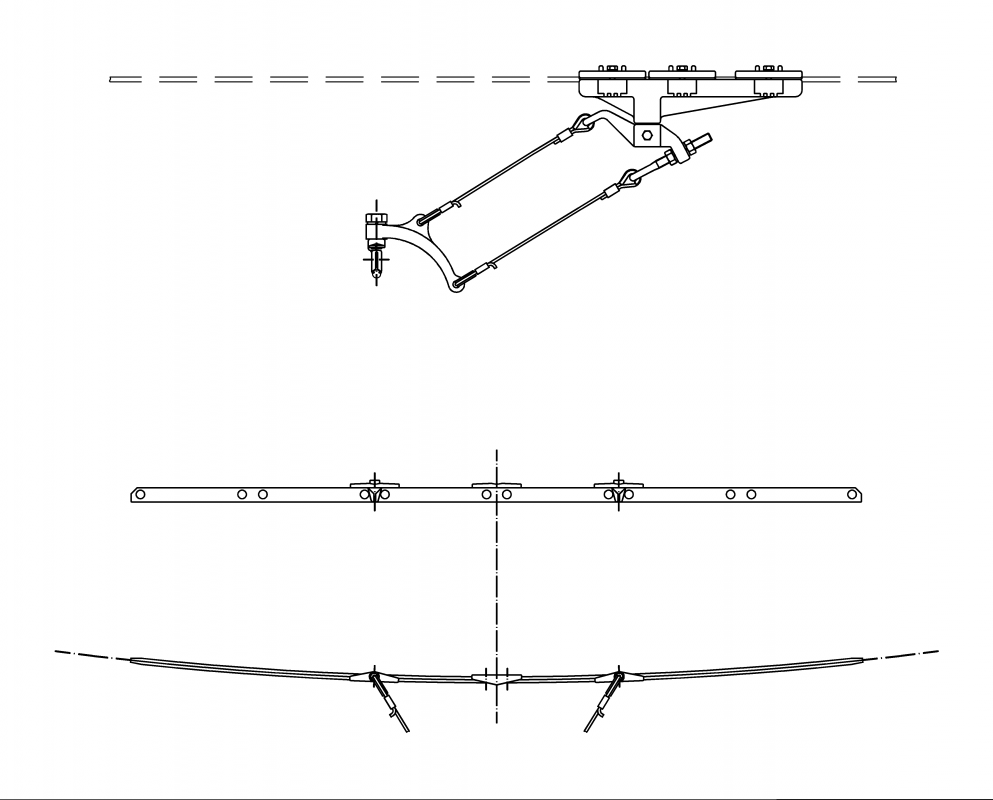

Um eine Trolleybus Fahrleitung wirtschaftlich zu bauen, sollen in Kurven möglichst wenige Stützpunkte verwendet werden; daraus ergeben sich jedoch grosse Fahrdrahtwinkel an den Stützpunkten.

Um schädliche Seitenschläge des Trolleybus Schuhs auf die Fahrleitung zu verhindern, wird dieser Winkel ausgerundet. Der Kopf des Fahrdrahtes wird in 2 elastische Schienen geklemmt (Bild 6), deren Länge sich nach dem Fahrdrahtwinkel richtet. Diese Kurvenschienen werden ebenfalls mittels eines Parallelogrammpendels am Querspannerseil aufgehängt. Je nach Grösse des Fahrdrahtwinkels erhalten die Kurvenschienen einen, zwei oder drei pendelnde Abzüge. Diese haben die gleichen elastischen Eigenschaften wie die Schrägpendel in den Geraden.

Die Kurvenschienen werden so montiert, dass sich eine parabelförmige Kurve des Fahrdrahtes am Stützpunkt ergibt. Diese Kurvenform gewährleistet ein richtiges An- und Abschwellen der auftretenden Zentrifugalkräfte des Stromabnehmer-Schuhs und verhindert schlagartige seitliche Beanspruchungen, welche zu Entdrahtungen führen.

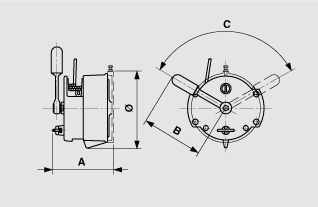

Es gibt Retriever mit separatem und integriertem Aufzughebel

Retriever mit separatem Aufzughebel

Technische Daten

- Befestigung auf Montageplatte

- Abmessungen: A = 216 mm / B = 220 mm / C = 120° / Ø = 275 mm

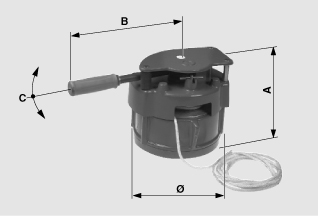

Retriever mit integriertem Aufzughebel

Technische Daten

- Befestigung auf Montageplatte

- Abmessungen: A = 240 mm / B = 305 mm / C = 160° / Ø = 275 mm

- Mit Aufzughebel fix oder teleskopisch

Übersicht

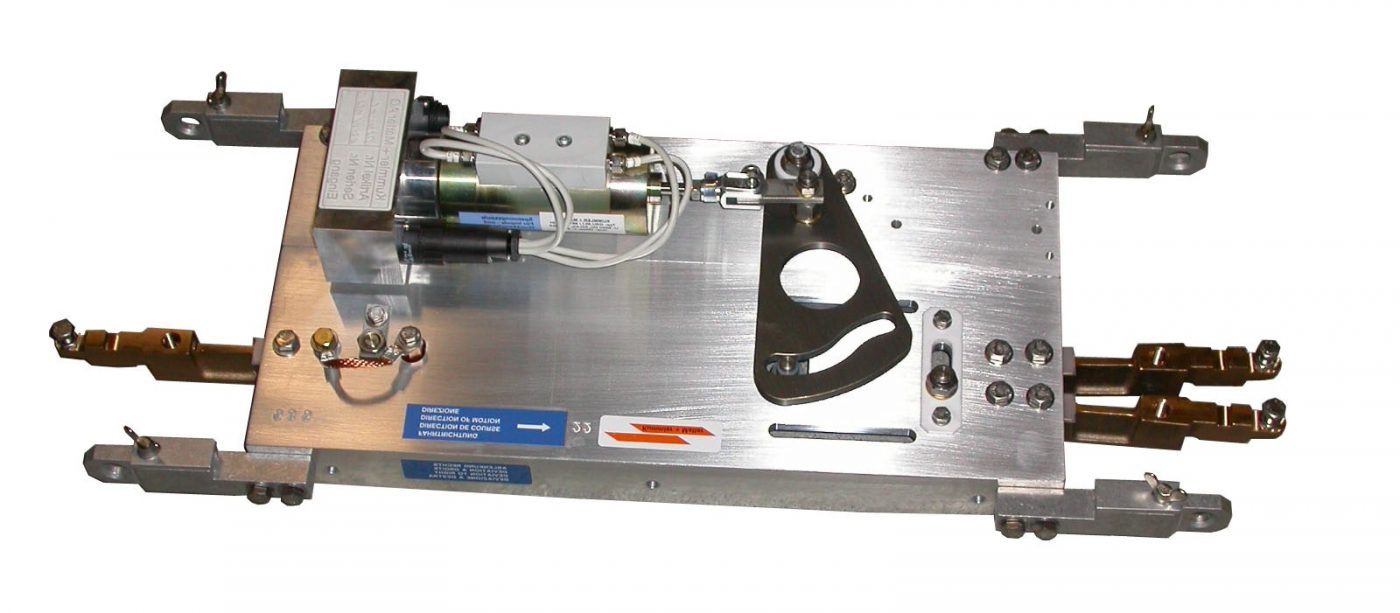

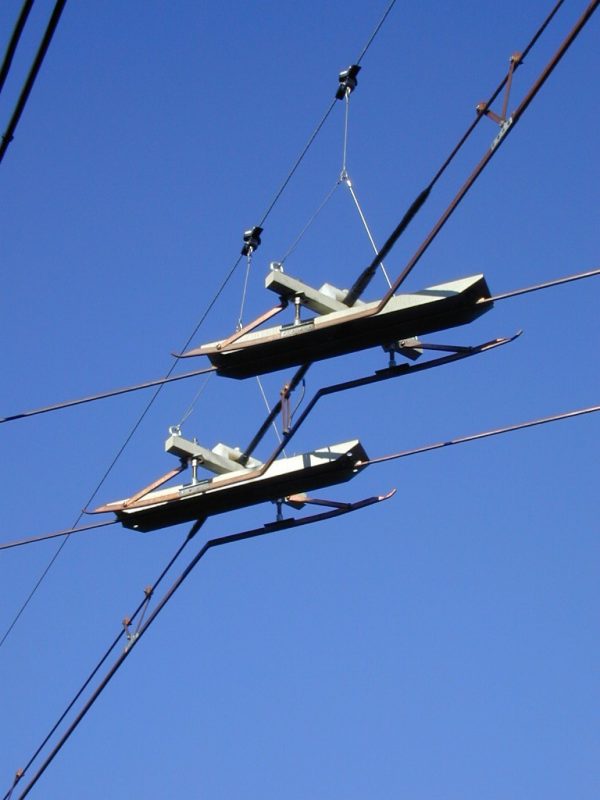

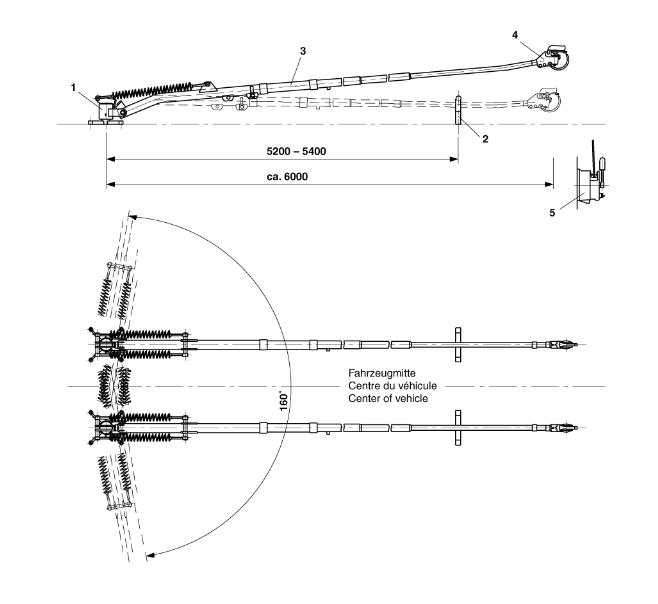

Das Stromabnehmersystem besteht aus folgenden Baugruppen:

- Basis

- Stangen-Verriegelung (Nur für Typ 2 und 4)

- Stromabnehmerstange

- Stromabnehmerkopf

- Retriever

- Eindrahtungstrichter auf Fahrleitung (nicht gezeichnet)

Bewegungsablauf

Ruhestellung:

Die Stromabnehmerstangen liegen in Ruhestellung in Fanggabeln mit mechanischer Verriegelung und betätigen dabei einen berührungslosen Endschalter. (Position 0)

Eindrahten:

Bei Betätigung der „Auf“ – Taste werden die mechanischen Verriegelungen elektromagnetisch gelöst, und die Stromabnehmerstangen bewegen sich nach oben. Die Pneumatikzylinder führen die Stromabnehmerstangen vertikal nach oben direkt in die Eindrahtungstrichter (Position 1)

Ausdrahten:

Bei Betätigung der „Ab“ – Taste werden die Stangen durch den Pneumatikzylinder nach unten bewegt. Beim Ausdrahten in ausgelenkter Stellung werden die Stangen durch einen Zentrierungszylinder automatisch in Mittelstellung gebracht. Die Verklinkung in den Fanggabeln erfolgt ebenfalls automatisch.

Steuerungen

Wir unterscheiden drei Arten von Weichensteuerungen für Trolleybusse.

Geometrische Steuerung:

Diese relativ alte Art der Ansteuerung geschieht über die unterschiedliche Stellung der Stromabnehmerköpfe bei der Abzweigung des Busses. Operationell und bezüglich Fahrgeschwindigkeit bedingt dieses System viele Einschränkungen.

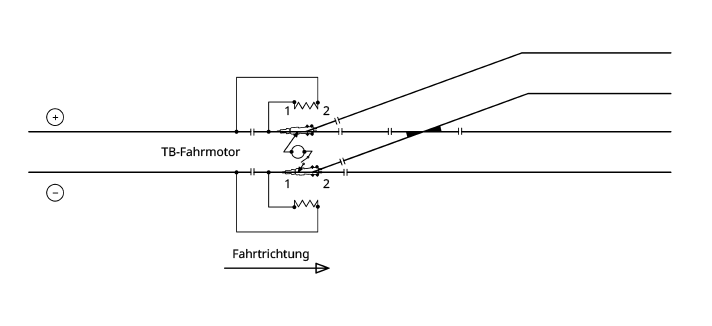

Stromsteuerung:

Die ältere, aber immer noch häufig angewendete Art, ist die Ansteuerung mit dem Fahrstrom auf die Weichenmagnete. Die Betätigung erfolgt mit dem Fahrpedal oder einem als Verbraucher eingesetzten Widerstand.

Impulssteuerung:

Die neuere, heute hauptsächlich verwendete Art, sind spannungsgesteuerte Weichenmagnete oder -motoren.

Stromsteuerung

In vielen Städten wird die Stromsteuerung heute noch verwendet. Sie hat keine elektronischen und weniger elektrische Komponenten als die weiter hinten beschriebene Impulssteuerung.

1. Direkt-Steuerung

Bei dieser Steuerung wird das Weichenstück direkt beim Befahren durch den Stromabnehmerschuh geschaltet. Das Weichenstück ist gegen die übrige Fahrleitung isoliert und der Fahrstrom wird via Weichenspule gezogen. Beim Befahren mit Fahrstrom wird der Magnetanker und damit die Weichenzunge angezogen. Nach dem Verlassen des Weichenstückes fällt der Fahrstrom ab und die Weichenzunge geht mit einer Rückholfeder wieder in die Grundstellung zurück. Beim Befahren ohne Strom bleibt die Weichenzunge in Grundstellung. Die Weichenstücke brauchen keine Verriegelung.

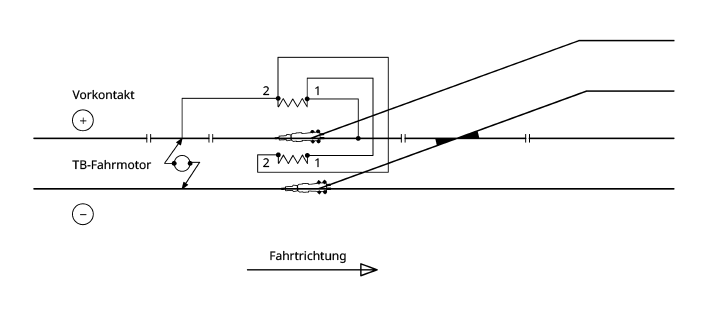

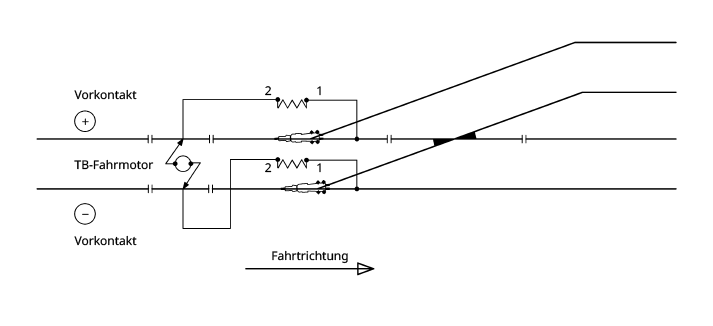

2. Vorkontakt-Steuerung

Das Steuerungsprinzip ist gleich wie bei der Direkt-Steuerung. Bei dieser Steuerung wird jedoch nicht das Weichenstück sondern ein separates Fahrleitungsstück isoliert. Dieser sogenannte Vorkontakt kann bis ca. 50 m vor der Weiche eingebaut werden. Dies ermöglicht einen geeigneten Ort zum Fahrstrom-Ziehen resp. Nicht-Ziehen zu wählen. Der Fahrstrom wird hier auf dem Vorkontakt ebenfalls via die Weichenspulen gezogen. Die Weichenzungen müssen mechanisch verriegelt und erst nach dem Passieren durch die Stromabnehmerschuhe wieder entriegelt werden.

a) Mit 1 Vorkontakt, Magnete parallel geschaltet (ca. 60-80 A Schaltstrom)

b) Mit 2 Vorkontakten, Magnete in Serie geschaltet (ca. 30-40 A Schaltstrom)

Impuls-Steuerung

Die vorher beschriebenen Systeme mit Stromsteuerung sind in der heutigen Verkehrsdichte immer schwieriger anzuwenden. Das gezielte Strom-Ziehen ist bei stockenden Fahrzeugkolonnen kaum mehr möglich.

Dazu kommt, dass moderne Busse über Stromspeicher verfügen können, aus denen die Energie für die Motoren genommen wird. Dieser Speicher wird von der Fahrzeugelektronik ab der Fahrleitung aufgeladen, sobald er eine bestimmte Schwelle unterschreitet. Damit kann der Fahrer die Stromaufnahme ab der Fahrleitung nicht mehr mit dem Gaspedal steuern. Ein gezieltes Schalten der Vorkontaktweiche ist nicht mehr möglich. Auch bei Bussen mit Rekuperation kann die Vorkontaktweiche nicht mehr verwendet werden.

Die Impuls-Steuerung ist mit verschiedenen Spannungs-Impulsen und auf mehrere Arten möglich.

Die einfachste Art liegt darin, mit der nachfolgend beschriebenen Druckknopfsteuerung den Spannungsimpuls auf die Magnete zu geben. Zusätzliche Funktionen sind mit einer solchen Steuerung kaum möglich. Ausserdem besteht das Risiko, dass die Weichenmagnete zu lange unter Spannung stehen und verbrennen.

Alte Systeme (konventionelle Elektronik) :

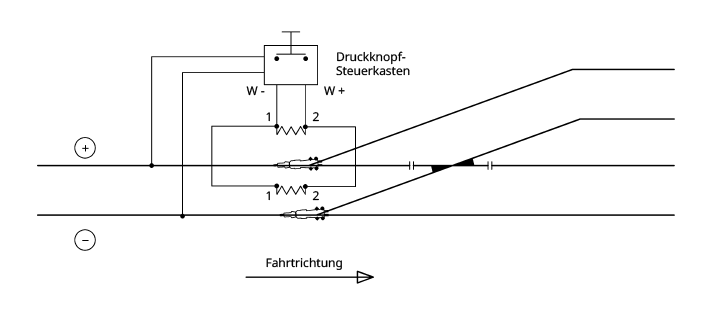

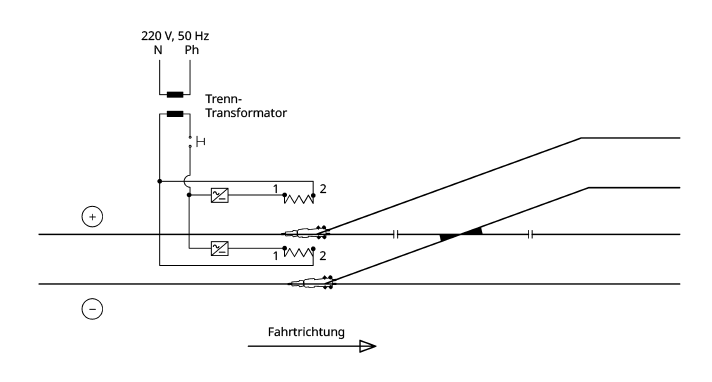

Druckknopfsteuerung

Die Druckknopfsteuerung kann durch die Fahrleitungsspannung (z.B. 600 V DC) oder eine Fremdspannung (z.B. 230 V AC) erfolgen.

Der Druckknopf und die zugehörigen Relais oder Kontakte werden in einem Kasten an einem der Weiche nahegelegenen Mast untergebracht. Der Schaltimpuls betätigt die Weichenmagnete und damit die Weichenzungen. Diese werden mechanisch verriegelt und erst nach der Durchfahrt der Stromabnehmerschuhe entriegelt. Die Zungen werden durch eine Feder in die Grundposition zurück gestellt.

a) Ansteuerung mit Fahrleitungsspannung

b) Ansteuerung durch Fremdspannung (Anwendung z.B. in Depots)

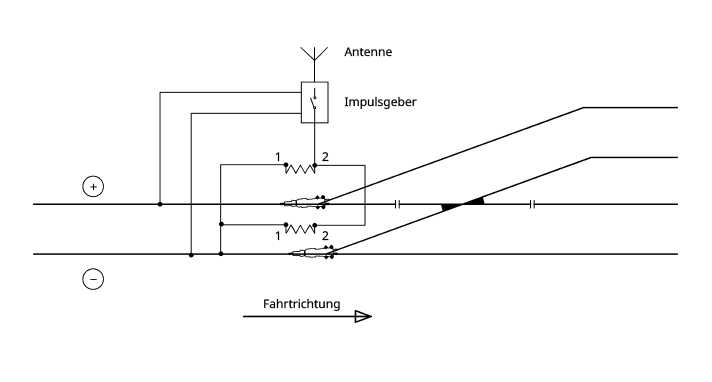

Steuerung mit unidirektionalem Übertragungssystem Bus –> Weiche

Ansteuerung mit Niederfrequenz

Auf Knopfdruck im Fahrzeug wird ein Frequenzsignal gesendet. Dieses Signal wird von der Antenne auf dem Fahrdraht oder der Bodenschlaufe zum Empfänger in einem separaten Kasten geleitet. Mit einem Leistungsschütz werden die Elektromagnete der Weichenstücke geschaltet. Die Weichenzungen werden verriegelt und nach der Durchfahrt wieder entriegelt und durch eine Feder zurückgestellt.

Neue Systeme (Prozessorgesteuert):

Die heute geforderte Funktionalität der Steuerungen ist mit den vorgängig beschriebenen Typen nicht mehr möglich. Zum Teil sind Vernetzungen oder Anbindungen an andere Systeme gefragt oder ganze Betriebshöfe sollen übergeordnet gesteuert werden. Auch Anbindungen an Dispatchingsysteme oder automatische Erkennung von Fehlern, sei es Fahrzeugseitig oder Weichenseitig, bieten interessante Perspektiven.

Aus diesen Gründen sind Prozessorgesteuerte und auf Software basierende Systeme nötig und finden auch eine grosse Verbreitung. Dabei gibt es natürlich verschiedene Typen die unterschiedliche Vorteile und Grenzen haben. Die einzelnen Komponenten eines ganzen Systems lassen sich auch unterschiedlich kombinieren.

Die komplette Weichensteuerungsanlage wird im folgenden in vier Bereiche unterteilt. Sie ist direkt an der Steuerung angeschlossen. Die Steuerung ist der ausführende Teil der Anlage. Sie gibt die Impulse auf die Magnete oder Motoren, kontrolliert die Endstellung der Weichenstücke und enthält die ganzen Blitzschutz- und Speisungskomponenten. Das Übertragungssystem ist die Kommunikation zwischen Fahrzeug und Steuerung. Über sie wird der Stellbefehl übertragen. Die Richtungsanzeige stellt oft die einzige Rückmeldung zum Fahrer dar. Sie gibt die Informationen über die Weichenstellung und das korrekte Funktionieren der Weiche an den Fahrer.

Die fortschreitende Urbanisierung bleibt nicht ohne Folgen. Während 1950 noch 70 % auf dem Land lebten, wohnt seit 2008 mehr als die Hälfte der Weltbevölkerung in Städten. Nach Prognosen der UNO wird bis 2030 der weltweite Anteil der städtischen Bevölkerung auf über 60 % steigen und über 5 Milliarden Menschen in Städtern wohnen.

Zunehmendes Problem der städtischen Mobilität

Bereits heute bringt das Bevölkerungswachstum in den Städten massive Probleme mich sich. Für viele Städte bedeutet das den Verkehrskollaps – aber es gibt Lösungen. Die Bereitstellung eines attraktiven, zuverlässigen und komfortablen ÖPNV-Systems (ÖPNV=Öffentlicher Personennahverkehr), kann nicht nur die Emissionen des Verkehrs reduzieren, sondern stellt auch sicher, dass finanziell schwächere Gruppen ausreichend Zugang zu Mobilität haben.

Kundennutzen entscheidet über Akzeptanz

Entscheidend für die Akzeptanz eines ÖPNV-System ist, dass dieses bedarfsorientiert, zuverlässig und komfortabel ist und einen einfachen Wechsel zwischen verschiedenen Verkehrsträgern ermöglicht. Kundenzufriedenheitsstudien zeigen, dass Fahrten mit den Elektrobussen, ruhiger, bremsärmer und leiser sind.

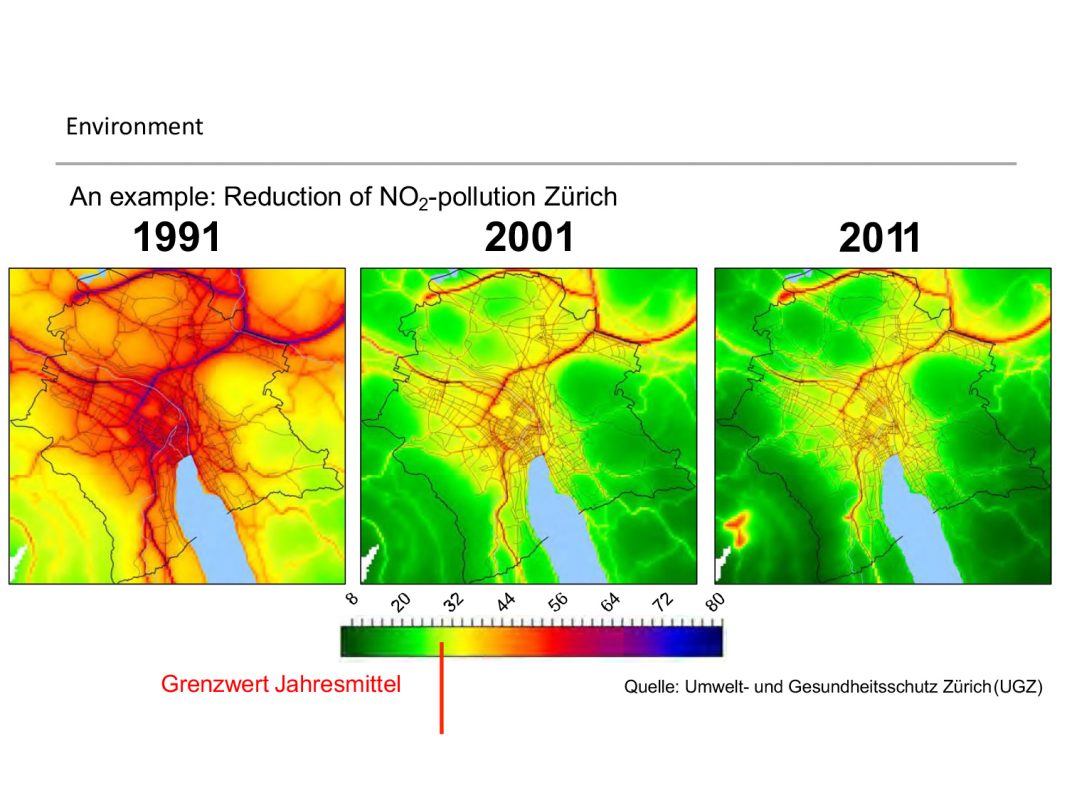

Wichtige Maßnahme gegen steigende Umweltbelastung

Vor allem Stickstoffdioxid (NO2) und Feinstaub beeinträchtigten die Luftqualität in Europas Städten. Die Grenzwerte dafür werden bereits heute regelmäßig überschritten. Nach Berechnungen des deutschen Umweltbundesamtes ist die hohe Feinstaubbelastung allein in Deutschland für rund 47.000 vorzeitige Todesfälle in Deutschland verantwortlich. Der Betrieb des ÖPNV mittels Dieselbussen verschärft die Situation der Städte und ist als nachhaltige Lösung ungeeignet.

Lärm – eine unterschätzte Belastung

Neben den Schadstoffemissionen ist Lärm ein unterschätztes aber gravierendes Umweltproblem. In vielen Städten ist es – vorrangig bedingt durch den Verkehr – zu laut. Allein in Deutschland sind laut Untersuchungen des Deutschen Bundesumweltamtes an städtischen Hauptverkehrswegen über 9,5 Millionen Menschen von Lärm betroffen, der über 55 Dezibel liegt. Bei diesem Pegel können erhebliche Belästigungen und Störungen der Kommunikation auftreten. Auf wenn noch kein kausaler Zusammenhang zwischen Lärmemissionen und gesundheitlicher Störungen wissenschaftlich bestätigt ist, beeinflusst Lärm massiv die Lebensqualität.

Elektrisch emissionsfrei unterwegs

Als elektrische Antrieblösung ist das Trolleybus-System frei von Schadstoffemissionen, effizient und lärmarm. Besonders umweltfreundlich und nachhaltig ist der Trolleybus, wenn er mit Strom aus erneuerbaren Quellen betrieben wird.

Herzstück des Trolleybusses ist der Elektroantrieb. Dieser zeichnet sich durch seine hohe Effizienz und Drehmomentstärke insbesondere gegenüber klassischen Verbrennungsmotoren aus. Aufgrund der unterschiedlichen Aufgabenspektren des ÖPNV in Städten, haben sich verschiedene Energiebereitstellungslösungen für Trolleybusse entwickelt. Die bisherigen Erfahrungen im Betrieb von Trolleybus-Systemen zeigen, dass alles läuft darauf hinaus, dass je nach Einsatzgebiet mindestens zwei Technologien kombiniert werden. Allen Ansätzen ist eines gemeinsam: der Antriebsstrang ist komplett elektrisch.

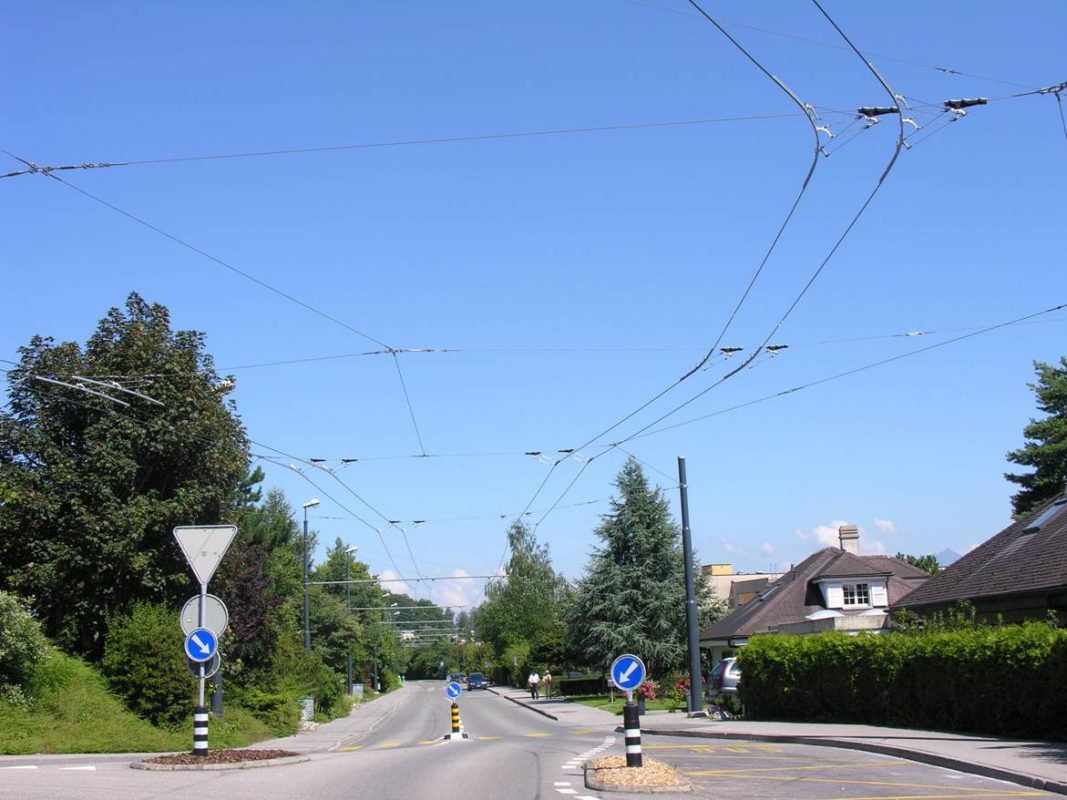

1. Fahrzeuge mit Oberleitungsbetrieb

Trolleybusse im Oberleitungsbetrieb benötigen keine Energiespeicher, denn die Energieversorgung erfolgt permanent über das Leitungsnetz. Dieses bewährte System ist seit Jahrzehnten weltweit erfolgreich im Einsatz. Durch die Oberleitung ist der Trolleybus, auch Obus genannt, wie die Straßenbahn mit ihren Schienen ein omnipräsentes Verkehrsangebot. Die Oberleitungen sind wahrnehmbar aber dezent genug, um nicht im Stadtbild zu stören. Bei Städten mit bestehenden Netzen haben sie für die Bürger sogar einen identitätsprägenden Charakter. Gelegentlich wird jedoch gegen die Errichtung eines solchen Netzes mit „Stadtbildverschmutzung“ argumentiert. Doch selbst in Weltkulturerbestädten wie Salzburg und Verona gibt es Oberleitungssysteme. Auch wenn dieses System im Vergleich zu anderen Trolleybus-Systemen derzeit wirtschaftlich zu betreiben ist, ist sein Nachteil der hohe Investitionsbedarf für das Oberleitungsnetz.

Esslingen, Deutschland, Hybrid-Bus

Der Vorteil aus technischer Sicht ist, dass der Trolleybus quasi permanent geladen wird. Diese kontinuierliche Versorgung mit elektrischer Energie benötigt damit deutlich kleinere Ströme, als die punktuelle Ladung von Batteriebussen. Die Einspeisung der Ströme in das Oberleitungsnetz kann dezentral erfolgen und den örtlichen Gegebenheiten besser angepasst werden. Bei Linienerweiterungen und –änderungen muss jedoch das Oberleitungsnetz angepasst werden.

2. Fahrzeuge mit Batterien

Rein batteriebetriebene Busse sind derzeit in einigen Städten in Testbetrieb. Ihr Vorteil wäre die gleich hohe Flexibilität wie jene von Dieselbussen. Das grundlegende Problem des Batteriebetriebs ist jedoch bis heute die hohe Eigenmasse der Batterie. Aktuelle Batterien haben ein bis zu 100fach höheres Gewicht pro Energieeinheit als Dieseltanks. Im Vergleich zu Elektroautos ist aber der Leistungsbedarf bei Bussen deutlich höher. Um die für den Busbetrieb erforderliche Speicherkapazität von 200 kWh bereitstellen zu können, ist mit einem Gewicht von etwa drei Tonnen zu rechnen. Das erhöht das Eigengewicht und reduziert die Fahrgastkapazität massiv. Aktuelle Forschungen im Bereich der Akkutechnologien lassen aber hoffen, dass bald Batterien mit höherer Leistungsdichte und niedrigerem Gewicht entwickelt werden.

Auch wenn sich die Batterietechnologien weiterentwickeln, stellt der Ladevorgang ein weiteres Problem dar. Denn je kürzer die Ladezeit ist, desto höher müssen die Ladeströme werden. Die Aufladung der Batterien kann auf dem Betriebshof oder als sog. „Gelegenheitsladung“ punktuell während der Standzeiten im Linienbetrieb geschehen. Für die Aufladung stehen drei Übertragungswege zur Verfügung:

- Induktive Ladung: Über z.B. in die Straße eingelassene Betonplatten mit einer integrierten Spule wird die elektrische Energie mit einer möglichen Leistung von bis zu 200 kW berührungslos auf den Bus übertragen.

- Konduktive Ladung: Die Verbindung zwischen der Ladesäule und dem Fahrzeug wird mit einem Stromabnehmer, ähnlich dem einer Straßenbahn, hergestellt. Während der Stand – bzw. Wartezeit an den Wendepunkten fährt der Stromabnehmer aus und stellt den Kontakt zwischen Bus und Stromversorgung her. Leistungen von bis zu 400 kW können übertragen werden.

- Ladung mittels Kabelverbindung: Die Energieübertragung geschieht über ein Kabel z.B. einem gewöhnlichen Kraftstromanschluss. Leistungsübertragungen von bis zu 88 kW sind möglich. Üblicherweise geschieht aufgrund der langen Ladezeit der Ladevorgang auf dem Betriebshof während der nächtlichen Standzeiten.

Alle drei Varianten stellen enorme Anforderungen an die gesamte Versorgungs- und Ladeinfrastruktur. Denn die erforderlichen Ladeströme und die zu übertragenden Energiemengen sind so hoch, dass die

Versorgung der Ladestationen aus dem städtischen Stromnetz sehr selten möglich ist. Zusätzlich ist es für einen kontinuierlichen Linienbetrieb notwendig, dass die Ladezeit möglichst kurz gehalten wird. Die Aufteilung des Ladevorgangs auf mehrere Standorte bzw. Haltestellen würde jedoch einen deutlich höheren Investitionsbedarf bedeuten.

3. Fahrzeuge mit Brennstoffzelle

Die dritte Möglichkeit, die elektrische Energie für den schadstofffreien Betrieb bereit zu stellen, bietet die Brennstoffzelle. In der Brennstoffzelle reagieren Wasserstoff und Sauerstoff zu Wasser. Dabei fließt elektrischer Strom. Als Abgas tritt lediglich Wasserdampf aus. Der dafür benötigte Wasserstoff fällt in gewissen Mengen quasi als Abfallprodukt in der chemischen Industrie an. Er könnte auch durch Elektrolyse direkt hergestellt werden. Um die Umweltbilanz nicht zu belasten, wären Windräder, die sonst stillstehen, weil sie ihren Strom nicht ins Netz einspeisen dürfen, dafür geeignet. Der Vorteil dieser Technologie ist, dass ein Teil der Infrastruktur zum Betanken der Dieselbusse übernommen werden kann. Für den Transport und die Lagerung von Wasserstoff sind jedoch deutlich höhere Sicherheitsrichtlinien zu beachten. Weiters ist in den kommenden Jahren die Marktreife von leistungsfähigen Brennstoffzellen nicht zu erwarten.

4. Fahrzeuge mit Hybridlösungen

Jede dieser Technologien ist für bestimmte eingeschränkte Einsatzfelder geeignet. Hybridbusse, die zwei Technologien geschickt kombinieren, können dem Trolleybus zum Durchbruch verhelfen, indem sie den klassischen Oberleitungsbetrieb und den Einsatz von Energiespeichern vereinen. Das bietet weitreichende Vorteile:

- Die Investitionskosten bei der Neuanlage von Oberleitungsnetzen können deutlich gesenkt werden, weil die hohen Kosten für Leitungskreuzungen und –knoten entfallen. Die entsprechenden Abschnitte würden mit Hilfe des Energiespeichers überbrückt.

- Die Flexibilität im Fahrbetrieb wird deutlich erhöht. Durch die Verwendung von Batterien können Abschnitte von bis zu 10 Kilometer überbrückt werden. So kann der Trolleybus flexibel auf die Verkehrssituation reagieren, Staus ausweichen oder Baustellen umfahren und bei kurzfristigen Stromausfällen den Betrieb weiterführen. Selbst der alleinige Einsatz von Supercaps (Kondensatoren mit hoher Kapazität) reicht bereits aus, um ca. 500 Meter ohne Oberleitungen zurückzulegen. Durch Rückgewinnung der Bremsenergie (Rekuperation) können die Supercaps aufgeladen werden.

- Netzerweiterungen können viel schneller vorgenommen bzw. schon vorab getestet werden, indem der Testbetrieb oberleitungslos befahren wird.

- Oberleitungen müssen nicht durchgängig installiert werden, sondern können auf Teilabschnitte beschränkt werden, z.B. Strecken, wo Busse im engen Takt verkehren und somit die Infrastruktur gut ausgenutzt wird oder bei langen Steigungen, bei denen die Kapazität des Energiespeichers nicht ausreicht.

- Die Ladung des Energiespeichers kann kontinuierlich während des Oberleitungsbetriebes erfolgen. Die dafür erforderlichen Ströme sind gegenüber den ohnehin anfallenden Strömen für den Fahrbetrieb marginal. Die technische Infrastruktur an der Strecke muss daher nicht speziell angepasst werden.

Der Trolleybus kommt mit den unterschiedlichen Hybridlösungen der Flexibilität des meist bisher im städtischen ÖPNV eingesetzten „Universalfahrzeugs“ Dieselbus sehr nahe. Die unterschiedlichen Anforderungen im Betrieb können mit einem Fahrzeug abgedeckt werden. Davon profitieren Verkehrsbetriebe und Fahrgäste gleichermaßen. Zahlreiche Verkehrsbetrieb testen bereits Hybridlösungen im Fahrbetrieb.

Trolley- und Elektrobusse in der Presse

In diesem Bereich haben Sie die Möglichkeit Presseartikel (interne Pressemitteilungen und externe Presseberichte) abzurufen und herunterzuladen.